I generatori eolici ad asse orizzontale sono risultati essere più convenienti se realizzati con dimensioni molto grandi, mentre quelli ad asse verticale sono più convenienti se progettati con piccole/medie dimensioni. Il mercato dei generatori eolici ad asse orizzontale, di solito installati in gruppi numerosi posizionati su crinali di montagne o mari con bassi fondali, si rivolge alla produzione di grandi quantitativi di energia richiesti dalle industrie o per la produzione di corrente elettrica per l’illuminazione di impianti pubblici.

I generatori ad asse verticale si rivolgono alla produzione di piccoli quantitativi di energia richiesti principalmente da abitazioni monofamiliari private. L’installazione avviene di solito in singoli generatori nelle vicinanze delle abitazioni alle quali forniscono l’elettricità.

Questo progetto ha sviluppato per Lodigiani Energia un rotore ad asse verticale completamente realizzato in materiale composito. Le dimensioni del rotore sono 3 m di diametro e 3 m di altezza installati su di un supporto alto 3 m.

Prima fase – Analisi e ricerca

L’obiettivo del progetto è realizzare un generatore eolico in grado di girare ad un alto numero di giri al minuto, in quanto l’alta velocità di rotazione permette di ottenere una maggior efficienza dal generatore di corrente e quindi un risparmio dei costi delle parti meccaniche. L’alto numero di giri previsto (330 rpm) crea delle altissime forze centrifughe che diventano il carico dimensionante rispetto ai carichi aerodinamici. In questo caso l’elemento determinante è la massa in rotazione. Riducendo il peso si riduce l’accelerazione centrifuga in modo esponenziale.

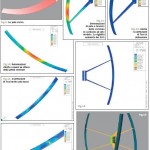

Si è partiti analizzando una pala tipica con un alto rapporto di allungamento, rettilinea e con un profilo con lo spessore massimo pari al 12% della corda.

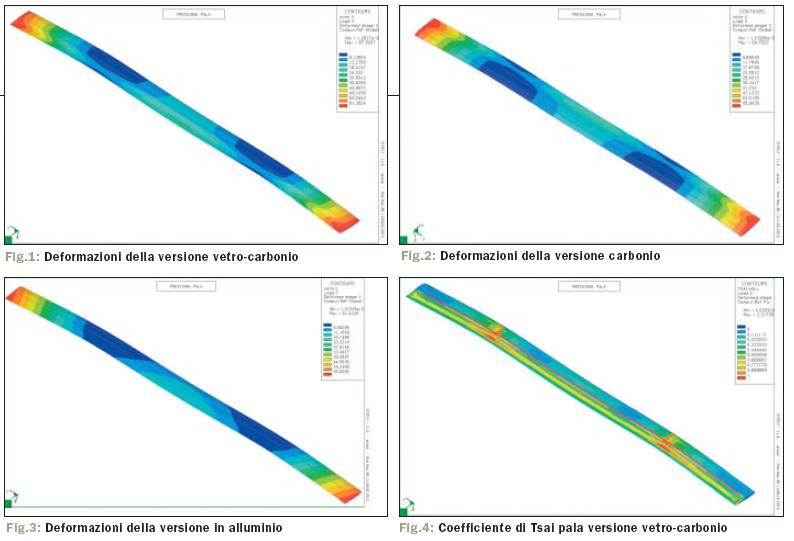

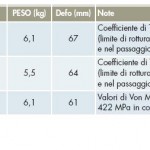

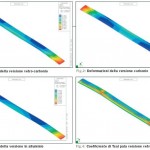

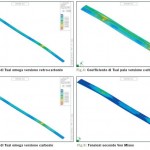

Rispettando queste geometrie è stato realizzato un modello FEM con “shell” elements della pala inserendo una struttura ad “omega” in corrispondenza del massimo spessore.

Sono state realizzate tre diverse soluzioni di materiali, con un peso finale più simile possibile, per valutare le differenze in termini di rapporto peso/rigidità/costo.

La prima soluzione prendeva in considerazione una laminazione realizzata in infusione con la pala in fibra di vetro e l’omega in carbonio. La seconda una laminazione sia di pala sia di asse interamente in carbonio. Le laminazioni erano costanti per tutta la lunghezza della pala. La terza un’estrusione di alluminio realizzata da una matrice disegnata appositamente.

I risultati del confronto hanno fornito le indicazioni per sviluppare il progetto finale. La tabella 1 mette a confronto i principali dati evidenziati dai risultati.

I dati della tabella sono tratti dalle figure dalla 1 alla 8.

Tutte e tre le soluzioni presentano diverse criticità. Le deformazioni massime sono simili e potrebbero essere accettabili, ma i coefficienti di sicurezza nelle zone più sollecitate sono vicini alla rottura. Rinforzare i laminati, anche solo nelle zone vicine agli attacchi, comporta un aumento di peso, quindi maggiori sollecitazioni, e comunque non permetterebbe di raggiungere coefficienti di sicurezza in grado di garantire la resistenza a fatica. Bisogna rivedere tutto il progetto per trovare una soluzione soddisfacente.

Seconda fase – Sviluppo del progetto

I parametri sui quali si può intervenire per risolvere i problemi strutturali sono numerosi. Mantenendo inalterati gli obiettivi originali del progetto, alta velocità di rotazione e alto rapporto di allungamento delle pale per la massima efficienza aerodinamica, si è cercato di intervenire sulla geometria complessiva per aumentare la rigidità della pala.

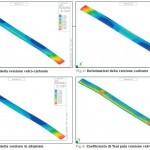

È stata disegnata una nuova configurazione aumentando lo spessore del profilo per aumentarne l’inerzia e dando una curvatura costante a tutta la pala.

Questi due accorgimenti hanno dato subito risultati migliori. In ogni caso, sono state abbandonate le soluzioni vetro carbonio e alluminio per concentrarsi solo sulla soluzione in carbonio ad alta resistenza ed ottenere il miglior rapporto peso/rigidità possibile.

L’analisi Fem della nuova configurazione ha dato risultati decisamente migliori: le deformazioni sono diminuite drasticamente, mentre sono molto aumentati i fattori di sicurezza (figure dalla 10 alla 12).

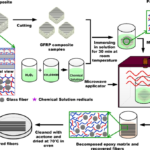

Terza fase – Progetto completo

A questo punto sono stati disegnati e aggiunti al modello FEM i bracci di collegamento all’asse verticale. Anche per i bracci il peso e l’aerodinamica sono determinanti. Per ottenere il miglior risultato è stata disegnata una struttura realizzata in due uniche parti. In questo modo è possibile raccordare al meglio le superfici e distribuire gradualmente le concentrazioni di tensione nei collegamenti tra bracci e pala e bracci all’asse verticale.

Per aumentare ulteriormente la resistenza a fatica nell’ultima configurazione sia della pala che dei bracci di collegamento è stato utilizzato carbonio ad alto modulo. I laminati in base alle indicazioni ottenute dai primi calcoli sono stati definiti sempre più accuratamente variando il numero e l’orientamento degli strati con estrema precisione.

Le figure dalla 13 alla 15 mostrano i risultati dell’ultimo calcolo comprensivo dei bracci.

Quarta fase – Costruzione

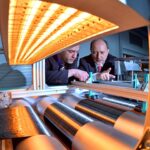

Per la realizzazione di una pre serie di generatori si è optato per la tecnica di costruzione in infusione. La realizzazione dei prototipi è affidata alla Poligamma specializzata nelle tecniche di infusione. Gli stampi per la pre serie, costruiti dall’azienda Persico, sono realizzati direttamente a controllo numerico con materiali che permettono una decina di stampate.

Queste scelte permettono di realizzare una struttura con ottime caratteristiche meccaniche che non necessita di una polimerizzazione ad alta temperatura e quindi di stampi costosi.

Il primo prototipo da testare sarà pronto entro la fine dell’anno. Per il passaggio alla produzione in serie verranno valutate soluzioni più industrializzabili in grado di ridurre i tempi di costruzione ed i costi.

di Luca Olivari – Olivari Composite Engineering, Italy