Questa tecnologia permette di creare pezzi stampati 3D in Nylon o Onyx (nylon caricato con fibre di carbonio corte), rinforzati con fibre continue di vetro, carbonio o Kevlar. Queste fibre sono in grado di ottimizzare le prestazioni meccaniche della parte e, nel caso del motore a razzo, di resistere ai carichi termici e meccanici.

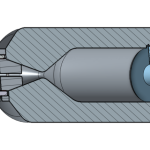

L’ugello, la parte del motore a razzo che dirige il flusso dei gas caldi e genera la spinta, è realizzato con materiali compositi, in particolare materiali ablativi composti da un polimero (solitamente resina fenolica) rinforzato con fibre di vetro o di carbonio. I materiali in Fibra di Vetro o Onyx di Markforged rappresentano discreti sostituti dei materiali ablativi, inoltre presentano dei vantaggi notevoli di produzione:

gli ugelli tradizionali infatti, necessitano di un grande investimento di denaro per essere realizzati e le modifiche in fase di progettazione sono costose e richiedono tempi molto lunghi. Con le lavorazioni tradizionali le parti vengono realizzate nel giro di diverse settimane.

al contrario, utilizzando la Markforged Mark Two il processo di produzione risulta molto più rapido ed economico e non necessita di eventuali modifiche di attrezzaggio. L’impostazione della quantità e direzione delle fibre di rinforzo è completamente gestita dal software Eiger.

La stampa completa impiega 2 giorni e 7 ore e non richiede alcun cambio utensile. Una volta stampate le componenti necessarie, il motore a razzo viene assemblato con l’aiuto degli O-ring, anelli utilizzati come guarnizioni meccaniche o sigilli, di un barometro e di lamiere in alluminio.

Il motore a razzo, realizzato con materiali compositi, è un vero e proprio esempio d’innovazione tecnologica. Grazie alla stampante 3D professionale Markforged Mark Two e alla tecnologia CFF le parti realizzate sono di elevate proprietà meccaniche. Nylon e Onyx conferiscono durezza e resistenza strutturale, fibra di vetro e carbonio danno rigidità e garantiscono la resistenza alle alte temperature. Questa tecnologia potrebbe rappresentare dunque una valida soluzione per eseguire prototipi e test di motori a razzo, in modo rapido ed economico.

Per avere maggiori informazioni sulle stampanti 3D Markforged è possibile contattare il rivenditore italiano Manufat.