Fulvio Emanuele Doria, sales manager Emanuele Mascherpa SpA

There are two main methods for preparing the surface of a carbon fiber composite in order to correctly perform an adhesion action between two parts:

- surface abrasion

- or correct surface preparation of the same through the use of a peel ply.

Of the two methods, using a peel ply is the more commonly recommended process because it creates a more uniform surface preparation than manual or mechanical abrasion (without the need to send the part on a dedicated room for abrasion process).

Wet peel-plies are normally used in the aeronautical sector, as it is believed that these, having a curing property substantially equivalent to that of the prepreg composite material, can be applied continuously to form elements without cavities forming between the peel ply and laminate.

However, wet peel ply has the drawbacks of prepreg fabrics and as such must be stored in the refrigerator at temperatures around 20 degrees below zero and are subject to an expiration date.

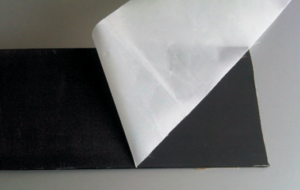

To overcome this problem, Diatex has developed a unique fabric called Diatex1500EV6: a dry peel ply designed for structural bonding in the composite sector.

Diatex1500EV6 can be used with all adhesives, even in film, and with all types of resins. Being a dry peel ply, it does not require any particular precautions for storage, therefore it has not shelf life issue. Having a calibrated porosity, it can be used in autoclave, out-of-autoclave and also for infusion process. Diatex1500 EV6 and has been approved by several aircraft manufacturers due to its unique performance (G1c with cohesive failure >1000j/m2).

This new generation peel ply has allowed a gain of 25% compared with values of wet peel plies.

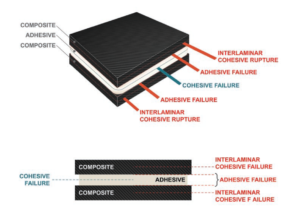

The aim is to obtain a cohesive failure in the composite which shows a better behaviour of the interface compared with the composite itself.

Analysis of the rupture specimens shows if there is an adhesive or a cohesive failure. An adhesive failure is not satisfactory, because the test calls the area finishing into question, meaning the peel ply. A cohesive failure is acceptable provides the required values are achieved.

For example, extractable by weight of Diatex 1500EV6 is less than 0,05% (ASTMD2257): current products on the market have a medium rate of 1%, which means 20 times more polluted.

Every Diatex1500 EV6 batch is subjected to inter laminar fracture toughness (G1c) and single lap shear strength test, enabling to validate its required properties for structural bonding application.

Diatex1500 EV6 is a technical peel ply made for high performance composite material, recommended for critical secondary structural bonding but, above all, it is the dry peel ply that which gives better result than pre impregnated peel plies without the storage disadvantages.