Attualmente il mondo dei compositi polimerici si basa quasi esclusivamente su materiali di derivazione fossile. Lo sfruttamento delle risorse petrolifere mondiali non rinnovabili rappresenta, però, sempre più un problema, anche in virtù della sempre crescente domanda di materiali plastici ad elevate prestazioni.

I crescenti volumi di materiali da costruzione nel settore dell’edilizia aggravano il problema. Una possibile risposta è rappresentata dallo sfruttamento delle risorse rinnovabili, a condizione che assicurino materiali dotati di standard qualitativi comparabili con quelli attualmente in uso.

Lo sviluppo di nuovi compositi bio-based rappresenta anche una risposta alla richiesta crescente di materiali cosiddetti environmentally friendly. Compositi polimerici rinforzati con fibre naturali, o biocompositi, costituiscono una possibile alternativa ai tradizionali compositi FRP, sia per l’origine rinnovabile sia per i costi, confrontabili rispetto ai compositi realizzati con fibre tradizionali (carbonio, vetro, aramidiche).

Nonostante l’interesse suscitato, l’utilizzo di biocompositi è limitato a strutture non primarie o non portanti, per via della loro minore resistenza e rigidità rispetto ai compositi sintetici FRP [1]. Tuttavia recenti sviluppi hanno dimostrato che alcune proprietà fisico-meccaniche dei biocompositi sono confrontabili con quelle dei compositi tradizionali a minori prestazione, gli FRP in vetro. Recentemente numerosi studi hanno riportato i vantaggi derivanti dall’impiego di fibre naturali (lino, cellulosa, juta, canapa, cocco e bamboo) e la possibilità di ottenere elevate proprietà specifiche [2].

Da queste considerazioni ha preso il via uno studio, realizzato presso il Cetma, che ha visto l’impiego del processo RTM per la produzione di laminati innovativi in biocomposito utilizzando una resina epossidica e un rinforzo naturale (lino e cellulosa) Le proprietà meccaniche a flessione e impatto dei pannelli così realizzati sono stati confrontati con pannelli in composito fibra di vetro/resina epossidica bio-based e composito fibra di lino/resina epossidica standard.

Materiali e metodi

In questo studio è stato utilizzato un sistema epossidico a bassa viscosità (SUPERSAP® INS system fornito da Entropy Resins Inc) composto da resina epossidica Super Sap® CLR ottenuta da materie prime rinnovabili (oli di pino e vegetali) e risorse derivanti da rifiuti dei processi industriali (quali la polpa di legno e la produzione di bio-carburanti) con un induritore Super Sap® INS, con rapporto di miscelazione resina/induritore 100:3 in peso. Inoltre, è stato utilizzato un sistema epossidico a bassa viscosità EC 157/W 152 MR fornito da Elantas Italia.

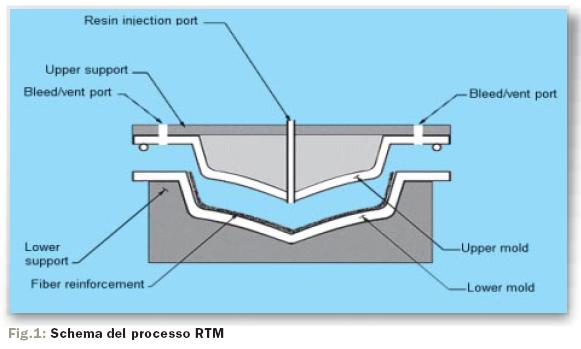

I laminati compositi sono stati realizzati mediante processo RTM (Resin Trasnfer Moulding), che prevede l’inserimento di rinforzi secchi (preforme) all’interno della cavità tra stampo e controstampo metallico, la chiusura del sistema e l’applicazione del vuoto. Successivamente, mediante MVP- Hypaject MK III, è stata iniettata la resina a bassa viscosità, alla pressione di 2 bar, con lo scopo di impregnare la preforma. L’applicazione del vuoto durante la fase di iniezione in pressione ha facilitato la fase di impregnazione del rinforzo secco.

La resina è curata a temperatura ambiente per 24h, gelifica dopo circa 2-3 ore e subisce post-cura a 60°C. Mediante questa tecnologia sono stati ottenuti pannelli in composito di dimensioni 30 x 30,5 x 0,50.

In dettaglio, sono stati realizzati quattro differenti laminati con due differenti sistemi di resina epossidica e rinforzo (tabella 1).

Proprietà meccaniche

Test di trazione e flessione su tre punti sono stati eseguiti su provini estratti dai laminati in composito, mediante dinamometro MTS Insigth 100, in accordo con le norme ASTM D638-77a and ASTM D 7264. I laminati in composito sono stati caratterizzati ad impatto Izod mediante CEAST Fractovis Plus, in accordo con la norma ISO 180.

Risultati

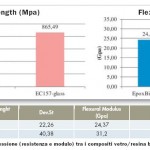

In primo luogo si è effettuata una valutazione del sistema di resina epossidica bio-based, confrontando le performance meccaniche dei laminati vetro/resina bio-based e vetro/epossidica EC157.

Nella figura 2, è mostrato il confronto, in termini di modulo di Young, tra i compositi vetro/resina bio-based e vetro/epossidica EC157.

Nella figura 3 è presentato il confronto, in termini di proprietà a flessione, tra i compositi vetro/resina bio-based e vetro/epossidica EC157.

Analizzando i risultati, si osserva che sia le proprietà a trazione che a flessione dei laminati contenenti resina bio-based sono circa il 20% inferiori rispetto ai laminati con resina epossidica standard.

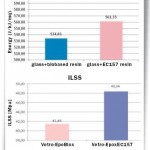

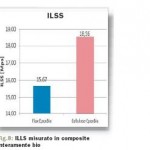

Nella figura 4 è proposto il confronto relativo alla resistenza all’impatto e al taglio interlaminare (ILLS) tra i compositi vetro/resina bio-based e vetro/epossidica EC157.

I risultati dei test meccanici eseguiti sui due laminati in fibra di vetro realizzati per RTM mostrano che le performance nel caso di impiego di resina bio-based si riducono di circa il 20% rispetto al caso in cui si utilizza resina standard.

Successivamente, test di caratterizzazione statica e dinamica sono stati eseguiti su laminati compositi bio-based al 100% (fully bio-based) realizzati con:

-

cellulosa/ resina epossidica bio-based

-

lino/resina epossidica bio-based.

In entrambi i casi il rinforzo è stato impiegato sotto forma di tessuto bilanciato.

In particolare, i laminati sono stati sottoposti ai seguenti test di caratterizzazione:

-

ASTM D3039 – Tensile Properties of Polymer Matrix Composite Materials

-

ASTM D790 – Flexural Properties of Unreinforced and Reinforced Plastics

-

ISO 179-1 Determining the Charpy Pendulum Impact Resistance of Plastics

-

ASTM D D2344 – Short-Beam Strength of Polymer Matrix Composite Materials and Their Laminates.

Nella tabella 2 e nella figura 2 è riportato il confronto delle proprietà a trazione dei laminati compositi fully bio-based realizzati mediante processo RTM.

Nella tabella 3 e nella figura 6 si riporta il confronto delle proprietà a flessione dei laminati compositi realizzati mediante processo RTM.

Dai risultati emersi dai test a flessione e a trazione (figure 5 e 6) è possibile osservare che i compositi con rinforzo in cellulosa hanno proprietà superiori di circa l’80% rispetto ai laminati in lino. Infatti, i compositi rinforzati con cellulosa presentano un valore di resistenza a flessione di 727,03 MPa contro i 113,10 MPa dei compositi in lino, e un valore di modulo a flessione pari a 27,38 Ga contro 5,66 GPa. Le figure 7 e 8 mostrano un confronto relativo alla resistenza all’impatto e al taglio interlaminare (ILLS). Dall’analisi dei risultati si osserva che i laminati con resina bio-based e rinforzati con celluosa e lino mostrano un comportamento all’impatto e al taglio interlaminare tra loro confrontabile. Infatti il laminato rinforzato con lino ha un valore di resistenza all’impatto pari a 27,78 MPa ed un ILLS pari a 15,67 MPa, mentre il laminato in cellulosa resistenza ad impatto di 26,65 MPa e ILLS di 18,56 MPa.

Infine è stata effettuta una comparazione tra i compositi ottenuti con resina bio-based (cellulosa e lino) e i compositi ottenuti con resina bio e fibra di vetro.

Conclusioni

Il processo RTM si è dimostrato valido per la realizzazione di biocompositi lino/resina bio e cellulose/resina bio. I laminati ottenuti hanno mostrato proprietà a flessione comparabili con quelle di compositi in fibra di vetro e resina epossidica bio. In particolare, a parità di resina i laminati rinforzati con cellulosa hanno mostrato proprietà a flessione superiore ai laminati con vetro. Dal confronto dei biocompositi è risultato che nel caso della cellulosa si hanno proprietà statiche e dinamiche superiori rispetto a quanto misurato nel caso del rinforzo in lino.

In definitiva i risultati ottenuti suggeriscono che i compositi con rinforzo naturale presentano delle potenzialità per sostituire le tradizionali fibre in vetro in applicazioni navali, civili e del settore automobilistico.

di Francesca Felline, Riccardo Gennaro, Silvio Pappadà, Alessandra Passaro, Michele Arganese – Consorzio CETMA, Departments of Materials and Structures Engineering, Technologies and Processes Area

Ringraziamenti

Questa ricerca è stata finanziata dalla Commissione Europea del 7° Programma Quadro (FP7/2007-2013), THEME NMP 2007 – 4.0-1 “Advanced wood-based composites and their production”, (Contract Number: NMP2-LA-2008-210037) – progetto WOODY “Innovative advanced WOODbased Composite Materials and Components”.

Si ringrazia l’Ing. Marco Busi di Elentas Italia per la fornitura gratuita della resina epossidica EC 157/W 152 MR.