Il consumo mondiale di fibre di carbonio (FdC) sta crescendo a ritmi costanti, grazie alle loro eccellenti caratteristiche meccaniche che ne fanno una materia prima ideale per produrre parti strutturali caratterizzate da estrema leggerezza, alto modulo elastico e un elevatissimo rapporto fra le proprietà meccaniche e la loro massa. Risparmi in peso nell’ordine del 40% rispetto a materiali metallici tradizionali, anche leggerissimi, e un tasso di riduzione della CO2 emessa durante il processo produttivo calcolabile attorno al 20% hanno presto convinto chiunque sull’efficacia energetica di questi materiali.

Le FdC sono ormai entrate a far parte di ogni progetto innovativo, dal settore automobilistico a quello aerospaziale, dal motociclo all’articolo per sport estremi.

I nuovi Boeing 787 e l’Airbus A350 sono costituiti da materiali compositi a base di FdC (CFRP – Carbon Fibre Reinforced Parts) per almeno il 50% del loro peso finale, e i velivoli militari moderni mostrano un trend simile.

I principali operatori del settore automobilistico, BMW ne è un esempio eclatante, hanno investito ingenti risorse, umane e finanziarie, per sviluppare progetti di vetture completamente nuove basate su questi materiali, giungendo al punto di integrare la produzione di FdC all’interno della propria organizzazione industriale.

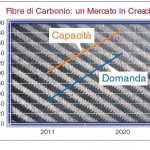

Il consumo globale di FdC, stimato in 35.000 t nel 2008, raddoppierà entro quest’anno, con un ritmo di crescita annuo del 12%. La capacità produttiva si sta adattando alla domanda, con ampi margini di crescita (fig.1).

Il problema degli scarti

Il crescente uso di FdC ha aumentato il quantitativo di scarti e rifiuti industriali. Le fonti più comuni di questi scarti si trovano nelle linee di produzione delle fibre vergini, nei reparti produttivi di materiali compositi (nella fase di preformatura, in quella di impregnazione e nella fase di rifilatura) e nelle aree di stoccaggio di pezzi giunti al termine del loro impiego utile.

Centinaia di tonnellate di questi prodotti vengono conferite ogni anno in discariche autorizzate, sprecando così sia il loro rilevante costo originario che il costo per lo smaltimento (fig.2).

Solo per quantificare alcuni degli esempi più vistosi, ricordiamo che da circa tre anni i primi aeroplani costruiti con materiali compositi hanno iniziato ad essere smantellati: nei prossimi trent’anni sarà la volta dei velivoli più moderni, quelli costruiti in gran parte utilizzando FdC.

Dal 2008 al 2025 si smantelleranno circa 8.500 grandi aeroplani, ciascuno contenente almeno 20 t di FdC. Nello stesso periodo si presenterà il problema degli scarti derivanti dall’industria dei generatori eolici. E il settore dell’automobile, solo nel Regno Unito, manda in discarica oltre 100 T all’anno di scarti di produzione e di prodotti “end-of-life” a base di FdC.

Questi sprechi vengono conteggiati nel costo industriale e ribaltati sul consumatore finale e, nel caso di veicoli militari, sul contribuente.

La maggior parte degli scarti di CFRP negli USA viene mandata in discarica o agli inceneritori. Le carcasse dei grandi aerei vengono parcheggiate per sempre in ampi “cimiteri” nel deserto, o smantellate e seppellite. Nonostante quest’ultimo metodo rappresenti l’alternativa più economica, dal 2004 la maggior parte dei paesi membri dell’Unione Europea ha approvato leggi che vietano il conferimento in discarica di materiali compositi.

Recupero di CFRP

Il processo di riciclaggio della FdC da materiali compositi, a causa della complessità tecnologica dell’operazione di separazione della fibra dalla matrice resinosa, presenta diverse difficoltà, dovute principalmente a:

-

una composizione complessa (fibre, matrice resinosa e fillers usati per ridurne il prezzo)

-

la natura reticolata delle resine termoindurenti impiegate (che una volta induriti non si possono riplastificare e stampare, come si fa con i termoplastici)

-

la combinazione con altri materiali (inserti metallici, materiali alveolari, compositi ibridi).

Al momento attuale non c’è un metodo preferito per riciclare le FdC dai CFRP di scarto. Molte esperienze sono state fatte in diversi paesi per dimostrare la fattibilità e l’economicità del processo di recupero mediante la separazione dalla resina impregnante. La disponibilità di energia a basso costo in alcuni paesi spinge verso l’uso di sistemi di pirolisi della matrice resinosa, mentre altrove si preferisce il metodo di estrazione chimica.

In ogni caso, il risultato finale consiste in una massa disordinata di fibre che, per essere riutilizzate industrialmente, vanno “riordinate” tridimensionalmente con processi di cardatura e successivo ottenimento di “materassini” regolari maneggiabili anche da robot e manipolatori.

Le FdC riciclate sono oggi commercialmente disponibili presso diversi fornitori specializzati, sia in Italia che in Germania, Regno Unito e Francia. Il costo del prodotto riciclato si avvicina al 50% del costo delle FdC vergini, riducendosi ulteriormente per quantitativi medio-grandi: questo fattore, da solo, lo rende estremamente interessante per i produttori di articoli in materiali compositi.

Il problema è ottenere da queste FdC un prodotto ad elevate caratteristiche fisico-meccaniche ed estetiche, per non essere costretti ad utilizzarle per applicazioni secondarie, a basso valore aggiunto. E questo è esattamente l’oggetto del progetto di ricerca e sviluppo intrapreso da Cannon, finanziato dall’Unione Europea nell’ambito del Programma LIFE+, lo strumento finanziario della Comunità Europeache supporta il miglioramento e la difesa dell’ambiente.

Il progetto CRESIM

Cannon ha iniziato nel 2012 il progetto CRESIM (Carbon Recycling by Epoxy Special Impregnation), che ha per obiettivo finale lo sviluppo di un processo per la produzione di CFRP di elevata qualità partendo da FdC riciclate. Il progetto si prefigge di risolvere il problema del riutilizzo degli scarti di FdC dimostrando la possibilità di un loro recupero fino al 100%: un problema ambientale molto dispendioso potrebbe convertirsi in un’opportunità per rendere queste lavorazioni più compatibili con l’ambiente, facendo risparmiare molto denaro a tutti. Un intenso programma di ricerca e sviluppo è stato pianificato per il 2013 e il 2014, comprendente:

-

la caratterizzazione di diversi tipi di FdC riciclata già disponibili sul mercato

-

lo sviluppo di almeno due processi adatti all’impregnazione dei diversi tipi di rinforzo ottenuti con le FdC riciclate

-

la caratterizzazione delle campionature di prova ottenute

-

lo sviluppo di nuove applicazioni, giustificabili economicamente per il nuovo processo

-

la produzione di pezzi prototipali secondo richieste e specifiche messe a punto con utilizzatori di parti in CFRP

-

la messa a punto dell’utilizzo di resine ad alta reattività che permettono un demoulding dei pezzi impregnati dopo 200-300 secondi dall’impregnazione.

Un importante investimento – in aree di laboratorio, nuove attrezzature e giorni/uomo di personale specializzato – è stato deciso dal management della Cannon per il progetto CRESIM, coinvolgendo due aziende del Gruppo: Afros SpA e Cannon Ergos SpA.

Si è iniziato mettendo a disposizione di queste tecnologie un’ampia parte del rinnovato R&D Center for Composites in Caronno Pertusella, a nord di Milano (fig.3), dove è ormai prossima l’installazione di una pressa con piani riscaldabili ad alta temperatura ed elevata forza di chiusura. La nuova pressa permetterà l’utilizzo di stampi di campionatura di ampie dimensioni, così come il montaggio di stampi di produzione forniti dai potenziali clienti interessati a sviluppare insieme nuove applicazioni.

In questa area verranno anche installati due robot antropomorfi a 6 assi, per la manipolazione dei rinforzi in FdC riciclata e la movimentazione delle teste di miscelazione, necessarie per le operazioni di iniezione in stampo chiuso o di deposizione in stampo aperto della formulazione reattiva.

I prodotti chimici necessari per le diverse prove di impregnazione ad alta reattività (formulazioni a base di poliuretano o di resine epossidiche) vengono dosati con assoluta precisione da due diverse unità dosatrici Cannon ad alta pressione e bassa portata istantanea, (fig.4) capaci di operare in modalità completamente autoregolata e controllo elettronico in closed-loop.

Lo staff di specialisti che ha sviluppato nel recente passato una linea completa di attrezzature per lo stampaggio rapido con tecnologia RTM (Resin Transfer Moulding) è stato assegnato a questo progetto, con un elevato grado di priorità.

L’impianto pilota descritto sarà capace di produrre prototipi e parti in CFRP da FdC riciclate – industrialmente utilizzabili – molto più ampi delle campionature di prova prodotte fino ad oggi nello stesso laboratorio.

Il processo ESTRIM

Le attività di sviluppo intraprese recentemente da Cannon nel settore dello stampaggio ad alta produttività di manufatti in materiali compositi a base epossidica hanno generato una serie completa di attrezzature e metodi per rispondere ad una vasta gamma di esigenze tecnologiche.

Un nuovo processo, chiamato ESTRIM (Epoxy Structural Reaction Injection Moulding), sta permettendo l’utilizzo di nuove formulazioni epossidiche a rapida estrazione, sviluppate per soddisfare le richieste di alta produttività espresse dall’industria per un numero crescente di prodotti in materiali compositi a base di FdC.

Usufruendo di una gamma completa di soluzioni – preformatori per FdC e fibre di vetro, unità dosatrici ad alta pressione, teste di miscelazione, presse per RTM a controllo attivo di parallelismo, stampi, robotica di handling e rifilatura, controlli elettronici di processo, ecc – Cannon si è proposta all’industria come partner altamente specializzato per la messa a punto di impianti completi ad alta produttività di materiali compositi (in epossidica o poliuretano) per applicazioni automobilistiche, aeronautiche, dello sport e del tempo libero.

Diversi impianti sono stati venduti in Europa, USA e Far East sia per utilizzo di produzione che per i centri di sviluppo applicativo di primari produttori di automobili (fig.5).

L’esperienza maturata da Cannon nel campo delle presse a corsa corta e di quelle per inietto-compressione ha consentito la messa a punto di almeno tre diverse tecniche di applicazione per la tecnologia di impregnazione ESTRIM in stampo chiuso, e di due metodi per l’impregnazione in stampo aperto di “materassini” di FdC riciclato:

-

ESTRIM SLD (Spray Laydown) – la formulazione epossidica viene spruzzata con sistema airless, applicandola con un pattern piatto e triangolare direttamente sulla superfice del rinforzo in FdC, coprendo precisamente ogni centimetro quadrato dello stampo (fig.6) e utilizzando solo il quantitativo di liquido richiesto dalle diverse parti del pezzo finito.

-

ESTRIM LLD (Liquid Laydown) – la formulazione epossidica viene applicata sul “materassino” di FdC sottoforma di un film continuo di liquido, di larghezza variabile fra 40 e 120 mm (fig.7).

Questo procedimento evita qualsiasi inclusione di aria nel pezzo durante l’impregnazione, e consente di produrre parti molto ampie. Il rinforzo di FdC viene preformato in precedenza per adattarlo alla forma – generalmente a lamina tridimensionale in bassorilievo – di grandi parti automobilistiche come tettucci, cofani motore, protezioni sottoscocca, parafanghi e porte. La reattività del sistema chimico è adattabile alla dimensione delle singole parti, di conseguenza questo metodo è applicabile anche ai particolari di dimensioni più ampie. Anche per questa tecnologia l’utilizzo di “materassini” di FdC riciclata consente di ottenere significativi risparmi in materia prima ed un’efficace impregnazione.

I primi risultati industriali

I primi risultati pratici del progetto CRESIM si sono materializzati nella definizione di un progetto congiunto di sviluppo con la società LOSON di Rescaldina (MI), situata molto vicino alla Afros. La società opera nel campo dei materiali compositi, fornendo parti stampate in CFRP per utilizzi civili e per la difesa.

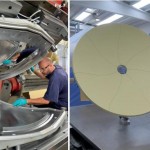

Utilizzando FdC riciclate fornite dalla società Ferrari Carbon di Milano e uno stampo realizzato appositamente da un fornitore specializzato, la DMC di Carate Brianza, (fig.8) è stato messo a punto il progetto per una parabola componibile sul campo per trasmissioni satellitari, utilizzabile per impieghi civili o militari.

Costituita da sette spicchi uguali, la parabola del diametro di 130 cm può essere trasportata comodamente in un grosso zaino e assemblata in pochi minuti una volta giunti sul luogo delle operazioni (fig.9).

Il disegno arrotondato degli spicchi è stato scelto per ottimizzare la ricezione dei segnali digitali e minimizzare i potenziali problemi derivanti da forti venti o da vibrazioni derivanti dagli automezzi su cui potrebbe essere installata (fig.10).

Questo modello di antenna parabolica (piccola, leggera, mobile, modulare e facile da montare anche in ambienti tatticamente ostili) sta riscontrando una domanda crescente da parte del mercato specialistico a cui si rivolge. Rappresenta un’ottima applicazione finale per le FdC riciclate, in quanto, essendo sia composta che verniciata con materiale riflettente, non richiede nemmeno un elevatissimo grado di finitura superficiale.

Vantaggi

I principali vantaggi derivanti dall’utilizzo della tecnologia CRESIM si possono riassumere in:

-

significativi risparmi in materia prima: la FdC riciclata è oggi disponibile a circa metà del costo di quella vergine, da diverse fonti europee.

-

Significativi risparmi in costi di smaltimento: mandare in discarica le FdC significa buttar via una materia prima costosa e pagare anche caro per l’operazione. Conferire i propri scarti a un riciclatore permette di convertire un costo in un ricavo.

-

Significativa riduzione dell’impatto energetico ed ambientale della propria produzione: l’elevata quantità di energia consumata durante la produzione della FdC originale può essere riutilizzata durante la sua “seconda vita”, evitando così che una uguale quantità di energia venga sprecata ad ogni ciclo di vita di un prodotto simile realizzato con FdC.

-

Ottimizzazione della struttura combinando, in un “materassino” di rinforzo, uno strato esterno sottile di FdC vergine ed uno strato interno più spesso di FdC riciclata, per ottenere contemporaneamente parti strutturali robuste ed esteticamente piacevoli.

-

Significativa riduzione del tempo di ritorno sull’investimento in presse e unità dosatrici: la possibilità di accelerare i tempi di estrazione (dai tradizionali 30 minuti del processo RTM ai 3 minuti ottenibili con processo ESTRIM) consente di ammortizzare le attrezzature produttive molto più velocemente.

-

Significativi risparmi in energia nelle fasi di preformatura dei rinforzi, di impregnazione e di polimerizzazione:

-

i preformatori utilizzati per dar forma ai rinforzi in FdC sono macchine semplici e poco impegnative dal punto di vista energetico

-

il processo di impregnazione non richiede una messa a punto complessa o l’utilizzo di vuoto.

-

Quando si usano le tecniche a stampo aperto ESTRIM LLD e SLD si hanno ulteriori vantaggi:

-

la tecnologia utilizza basse pressioni durante la chiusura dello stampo in pressa, per cui si possono utilizzare motori meno potenti

-

le unità dosatrici operanti a temperatura vicina a quella ambiente non richiedono elevate potenze elettriche installate per scaldare i materiali

-

si possono usare stampi in resina o in alluminio, molto meno costosi dei classici stampi in acciaio.

-

di Max Taverna – Cannon SpA

Maurizio Corti – Afros SpA