Nonostante offra un potenziale incremento delle qualità dei laminati, richieda un minor impiego di manodopera e riduca l’esposizione degli operatori ad agenti chimici, la tecnica dell’infusione non è molto diffusa nel settore nautico. La ragione è legata alla difficoltà che si riscontra nell’affinamento dei dettagli esecutivi che richiedono una sperimentazione preliminare sui pezzi da realizzare e sulle attrezzature di cantiere da utilizzare. Per supportare tale fase attualmente sono disponibili diversi strumenti di simulazione che permettono di acquisire in via preliminare la familiarità col processo, una predizione del risultato atteso e un’ottimizzazione del network di infusione.

L’utilizzo di tali strumenti, incrociati con dati provenienti da test di caratterizzazione meccanica dei piani di laminazione, consente di ottenere una previsione del risultato estremamente accurata, con conseguente abbattimento di costi e tempi, favorendo il cantiere nella transizione a tecniche di lavorazione in stampo chiuso.

Altro possibile impiego di tali tecniche di simulazione è valutare le implicazioni derivanti dall’introduzione di nuovi materiali. È il caso, ad esempio, della possibilità di convertire piani di laminazione in uso con alternative che prevedono l’impiego di materiali di rinforzo ottenuti con fibre naturali e/o leganti derivanti da risorse rinnovabili.

Di seguito vengono riportati i risultati preliminari di un’attività sperimentale in cui, per fasi successive, viene indagata la possibilità di ottimizzare il processo di infusione, confrontando soluzioni di dettaglio alternative e approfondendo, con il supporto di indagini di laboratorio, le possibilità di introdurre laminati in bio-composito.

Teoria

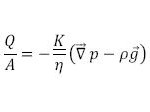

La legge di Darcy, che ben descrive il flusso di fluido attraverso un mezzo poroso, può essere utilizzata per descrivere il processo di infusione sottovuoto, dove il fluido è la resina e il mezzo poroso il rinforzo. Per gli altri parametri, come la cinetica di reazione, segue il modello Kamal-Sourour [1][2].

Nel trattare il fenomeno di infusione non si può trascurare l’effetto della gravità; per ogni metro di altezza si ha una perdita di circa 100 mbar di vuoto necessari a far salire la resina sulle zone ad alta pendenza. La formulazione della legge con il termine di gravità è:

dove il termine Q/A rappresenta la velocità superficiale, K è il tensore di permeabilità, η è la viscosità della resina, p è la pressione, ρ è la densità della resina e g il vettore di gravità. L’unica incognita risulta la permeabilità K, determinabile sperimentalmente e legata alla porosità del rinforzo.

Si può notare come la formulazione della legge di Darcy sia influenzata da parametri di processo, pressione e geometria, e da parametri dei materiali, viscosità della resina e permeabilità.

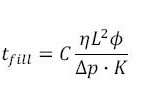

In condizioni di flusso monodirezionale l’equazione di continuità e l’equazione di Darcy forniscono la seguente soluzione:

dove tfill è la porosità e C una costante dipendente dalla strategia di iniezione adottata.

Strategie di iniezione

La scelta di un’adeguata strategia di iniezione è di primaria importanza per far sì che il laminato risulti completamente ed adeguatamente impregnato, senza la presenza di vuoti o di aria prima del gel-time della resina.

Qualsiasi strategia si adotti può essere ricondotta ad una o alla combinazione di tre tipologie base: iniezione da lato, iniezione periferica e iniezione puntuale.

Schematicamente:

Il metodo più veloce è l’iniezione periferica, mentre per la strategia di iniezione puntuale si ha una forte dipendenza dal diametro dell’immissione rendendo più difficile stabilire il tempo di riempimento, condizionato anche dal livello di bagnabilità delle fibre nel punto di immissione.

La strategia a “spina di pesce” nella fabbricazione di manufatti di grandi dimensioni risulta quanto di più simile all’iniezione periferica; le linee trasversali, inoltre, viaggiando sulle parti ad alta pendenza, favoriscono l’impregnazione e la fuoriuscita di bolle di aria all’interno della membrana.

Test di permeabilità

Per simulare il processo di infusione si ha una prima fase di testing su campioni per determinare i parametri fisici necessari al software per implementare la simulazione. Il lavoro ha un duplice obbiettivo: simulare il processo con materiali già utilizzati in linea da parte di Ferretti Group, quindi secondo piani di laminazione prestabiliti, per avere una semplificazione del layout di infusione restando nel range di utilizzo della matrice; valutare la possibile sostituzione di materiali convenzionali con fibre naturali, mantenendo lo stesso layout e medesime condizioni operative.

Le precedenti esperienze di studio condotte al Politecnico di Milano sulle fibre naturali e bio-compositi [3][4] hanno dato indicazioni sul “gap”, a parità di matrice, tra queste e il vetro [5]. Quindi si è provveduto a stimare un nuovo piano di laminazione adeguato, pur non supportato in via preliminare da test di caratterizzazione meccanica, step conseguente e necessario alla piena validazione del materiale.

La misura di permeabilità non ha uno standard di riferimento, anche se la tecnica più utilizzata è la misura tramite monitoraggio dell’avanzamento del fronte monodirezionale di resina. Pertanto, durante il test di iniezione delle strisce, la posizione del flusso è stata registrata nel tempo ottenendo le informazioni necessarie al calcolo della permeabilità.

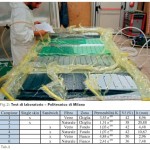

Per ricavare i dati di permeabilità dei rinforzi si è lavorato su campioni di dimensioni 20 x 80 cm con iniezione dal lato. Tutti i campioni sono stati impregnati alle stesse condizioni operative e con la medesima matrice per avere un parallelismo non influenzato, ad esempio, da pressione o temperatura.

Dati sperimentali

Il test è stato condotto a 25°C, con una pressione di 0,8 bar e una viscosità della matrice di 120 mPa*s.

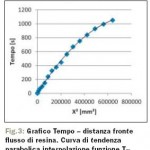

Individuata la frazione volumetrica di fibra si è valutato il tempo di riempimento (tfill) in relazione alla distanza percorsa dal fronte del flusso di resina. Conoscendo le proprietà dei rinforzi negli strati, è possibile usare una media pesata, trascurando in prima approssimazione i flussi tra gli strati e trasversali per ottenere la permeabilità del laminato (k).

I valori sperimentali ottenuti sono stati inseriti nel software, per simulare i singoli campioni, confrontando i valori sperimentali con quelli ottenuti dalla simulazione. In questa fase si tara il sistema e si verificano eventuali discrepanze tra il test di cinetica di infusione e la simulazione. In tabella 1 sono riportati i valori ottenuti per ciascun campione.

A titolo di esempio, il grafico di fig. 3 ottenuto mediante i dati ricavati in laboratorio e la relativa simulazione, con il valore di k individuato.

Simulazione dello scafo

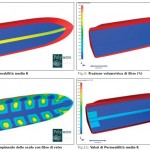

Terminata la fase di caratterizzazione dei laminati dal punto di vista cinetico del processo, attraverso le prove sperimentali e con l’ausilio del software per la verifica dei parametri ottenuti, si procede con l’importazione della geometria, in questo caso uno scafo di Ferretti Group, con lunghezza di circa 17 m e baglio massimo di circa 4,9 m. Si effettua una discretizzazione spaziale e si va a definire la composizione dei laminati (spessore, contenuto volumetrico in fibra, valore di permeabilità) e la viscosità della matrice. Vengono poi definiti i parametri fisici e il layout di processo, assegnando pressioni, punti di iniezione di aspirazione e relative linee. Con l’ausilio di RTM –Worx si ha la risoluzione delle equazioni e si può visualizzare l’evoluzione di tutti i parametri fisici.

Risultati delle simulazioni

Le figure 8 e 9 sono relative alla simulazione di infusione con laminati in vetro, esattamente la medesima composizione dei campioni 1, 3 e 5.

In figura 10 viene mostrato il tempo di riempimento, ovvero il tempo necessario per infondere l’intero scafo, che per la struttura in fibra di vetro è pari a 1,19 ore.

Nelle figure 11 e 12 i risultati della simulazione con l’utilizzo di fibra naturale in sostituzione della fibra di vetro, utilizzando la stessa laminazione dei campioni 2, 4 e 6.

La simulazione di processo con fibre naturali ha dato come risultato un tempo di riempimento pari a 2,68 ore.

Confronto dei risultati

Confrontando le due simulazioni si notano comportamenti diversi, emersi anche in fase di test in laboratorio, legati soprattutto alla permeabilità e alla frazione volumetrica.

Il tempo di riempimento per la simulazione con fibre naturali è più alto e, mantenendo lo stesso layout di infusione per lo scafo con fibre naturali, si ha un Tfill pari a circa il doppio di quello ottenuto con le fibre di vetro. Risultato attribuibile in parte, oltre alle osservazioni fatte in precedenza, anche alle fibre che non sono apprettate come quelle di vetro.

La possibilità di visualizzare attraverso il software come avanza il flusso di resina nel tempo permette anche di constatare come la resina, nella seconda simulazione, seppur impieghi più tempo per impregnare l’intero scafo, mostri un fronte di flusso più omogeneo rispetto a quello ottenuto con materiali convenzionali.

Conclusioni

Il lavoro svolto ha fornito risultati confortanti su entrambi gli obbiettivi prefissati. La semplificazione del layout del network di infusione ha portato a tempi del tutto analoghi a quelli impiegati in fase di produzione da parte di Ferretti Group, e il tempo ottenuto con la simulazione con laminati convenzionali, 1,19 ore, rientra nei parametri di gel-time della matrice.

L’utilizzo di RTM-Worx si è rivelato un ottimo supporto nella predizione del risultato per ciò che riguarda l’eventuale impiego di fibre naturali, mostrando le potenzialità dello strumento come ausilio alla fase sperimentale di laboratorio. La seconda simulazione mostra, inoltre, come il layout del network di infusione sia insufficiente per realizzare lo scafo in tempi congrui. Da qui la possibilità di modificare sia i punti di iniezione che le linee di infusione e di ricalibrare il processo raffinandolo e ottimizzandolo, procedura che con l’ausilio di uno strumento come quello provato ha il vantaggio di ridurre i tempi di analisi e quindi i costi. L’applicazione di questo metodo e l’impiego di tali strumenti, combinati all’esperienza pratica, facilita l’ingegnerizzazione del processo e l’ottimizzazione della produzione, soprattutto su pezzi di grandi dimensioni come scafi e ponti di imbarcazioni.

di Andrea Crucianelli – Ferretti Group S.p.A.

Gianluca Massaccesi – MathFem S.r.l

Andrea Ratti – Politecnico di Milano, Dipartimento di Desing

Cristian Ferretti – Politecnico di Milano, Lecco Innovation Hub

Ringraziamenti

Si ringraziano Ferretti Group, in particolare l’ing. Andrea Crucianelli per la preziosa collaborazione; Lecco Innovation Hub, soprattutto l’ing. Cristian Ferretti per le prove svolte; Polynt, il Sig. M. Dainelli, per aver fornito la resina necessaria per le prove.