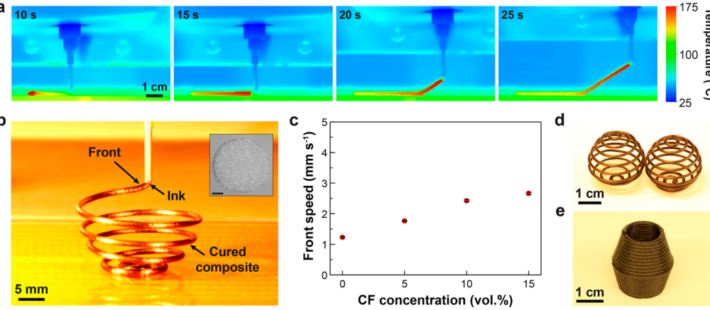

I ricercatori della Colorado State University hanno elaborato un nuovo metodo di stampa in 3D di parti delle parti di compositi rinforzate in fibra di carbonio, senza il bisogno di altre strutture di supporto. La tecnica proposta si fonda su un peculiare processo di indurimento, chiamato processo di polimerizzazione frontale, per mezzo del quale il materiale da stampare si indurisce mentre è espulso. Di conseguenza, diventa rigido quasi immediatamente, senza radiazioni esterne UV o IR.

La polimerizzazione frontale permette inoltre al composito di preservare la geometria iniziale anche delle strutture in forma libera, senza l’aggiunta di altri supporti e stampando i compositi con un contenuto nullo pari a zero. La capacità di indurimento quasi istantanea è data dall’impiego, sviluppato dai ricercatori americani, di una speciale resina termoindurente riempita di fibre: un materiale ad alta viscosità, sensibile al calore e con elevate proprietà termomeccaniche.

La resina termoindurente in fibra di carbonio

La resina termoindurente creata è a base di DCPD (Diciclopentadiene), riempita con fibre corte di carbonio. Una volta stampata, la polimerizzazione si avvia localmente con lo stimolo termico del piano di stampa. Ciò innesca una reazione esotermica autosufficiente, che accende il percorso di stampa in 3D. Come risultato, la resina composita si polimerizza in situ mentre è depositata. Un processo che aggira l’annoso problema di lavorazione legato al tasso di indurimento dei materiali termoindurenti.

L’aggiunta delle fibre di carbonio:

- aumenta sensibilmente le prestazioni meccaniche

- migliora la conduttività termica

- migliora il comportamento reologico della resina composita.

Nello studio della Colorado State University si ritiene comunque che la tecnica di polimerizzazione frontale possa essere applicata a un’ampia varietà di fibre di rinforzo. Al momento sono in fase sperimentale numerose innovazioni per la stampa in 3D di compositi, del mondo accademico come dell’industria.

Le sperimentazioni per la stampa in 3D di compositi

All’inizio dell’anno la società svizzera 9T Labs, specializzata nel campo, ha raccolto finanziamenti per 17 milioni di dollari per commercializzare la sua combinazione di stampa in 3D e stampaggio a compressione. Una tecnica per produrre parti composite termoplastiche rinforzate con fibre di carbonio. E recentemente anche il produttore israeliano Massiv 3D ha lanciato un nuovo macchinario, progettato per produrre in tempi ridotti stampi compositi di grande formato.