Nel corso degli ultimi decenni si è assistito ad una notevole evoluzione nello sviluppo dei materiali compositi e delle tecnologie di processo che ha interessato anche le applicazioni marino-navali. Diverse soluzioni messe a punto in comparti avanzati, come l’aerospaziale e il militare, inoltre, possono essere trasferite con successo a questo settore.

Fibre di basalto

Nel settore marino una certa attenzione viene rivolta al possibile utilizzo delle fibre di basalto, che mostrano interessanti valori meccanici statici e dinamici.

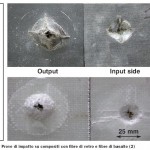

Le caratteristiche meccaniche statiche di questi compositi si pongono in una fascia intermedia tra le proprietà dei compositi con fibre di vetro e quelli con fibre di carbonio, mentre i costi, in continua diminuzione, sono più vicini a quelli delle fibre di vetro. Ancora più interessanti le loro caratteristiche dinamiche, che rispondono bene alle sollecitazioni di impatto meccanico, come mostrato recentemente da alcuni studi condotti presso il Dipartimento di Ingegneria dei Materiali e della Produzione dell’Università di Napoli Federico II (DIMP) (2). I risultati hanno mostrato come, sottoponendo alle medesime sollecitazioni le fibre di vetro e quelle di basalto, le zone impattate su queste ultime sono più limitate, con vantaggi sulla sicurezza e la resistenza residua (fig.2).

Matrici polimeriche termoplastiche

Una delle innovazioni più attese riguarda gli aspetti ambientali di smaltimento e riciclabilità dei materiali adoperati attualmente nelle tecnologie navali/marine, i compositi a matrice termoindurente. Il problema comincia a farsi sentire in tutta la sua gravità, ma le sperimentazioni in tal senso non stanno producendo risultati interessanti. Una possibile risposta, anche tecnicamente vantaggiosa, è offerta da una nuova classe di materiali, totalmente o quasi riciclabili: le matrici polimeriche di natura termoplastica.

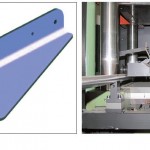

Non si tratta di una novità in senso assoluto, dal momento che i compositi termoplastici sono presenti fin dagli anni ’70-’80, ma il loro utilizzo finora è stato limitato dalle modeste caratteristiche meccaniche del composito così realizzato. Oggi, vengono proposte matrici termoplastiche con proprietà termo-meccaniche di altissimo livello (3). Non a caso, tali applicazioni cominciano ad essere realizzate anche nel settore aeronautico (4), come si vede dalla pressa-prototipale di fig.3 per la produzione del componente mostrato.

Trasferire questa tecnologia al comparto navale/marino, però, non è semplice, per motivi “culturali”, economici e di scala. La matrice termoplastica, basata sulla reversibilità delle caratteristiche in funzione della temperatura, richiede stadi di processo ad alta temperatura: ciò rappresenta un problema nella realizzazione di strutture di grandi dimensioni, sia sotto l’aspetto logistico sia sotto quello economico, soprattutto per le aziende medio piccole.

Compositi naturali

Comincia a riscontrare interesse nei settori automotive e civile l’utilizzo di fibre di origine naturale. Fibre di canapa, di cocco, di agave e similari vengono studiate estensivamente ed iniziano a trovare applicazione semi strutturali o non strutturali, principalmente in virtù delle loro caratteristiche di eco-compatibilità e di riciclabilità.

Tali applicazioni sono nate inizialmente all’interno dei programmi di sostegno tecnologico alle popolazioni dei Paesi sottosviluppati, dove l’uso di fibre vegetali era unito allo sviluppo di tecnologie povere di sopravvivenza. Si è poi convenuto che uno studio attento delle proprietà ottenibili da queste fibre potesse portare alla messa a punto di nuovi compositi con caratteristiche più modeste, ma idonee per applicazioni semplici, come strutture interne tipo paratie, arredi interni, scaffalature, semilavorati e simili.

Analogamente all’uso di fibre naturali, anche l’impiego di ibridi legno-compositi (5) possono risultare interessanti per applicazioni navali/marine, sia a bordo sia per strutture mobili, sia per strutture fisse, come mostrato dalle figg.4 e 5.

Costruzioni commerciali modulari

Le potenziali innovazioni che cominciano a farsi strada nel settore nautico riguardano anche le tecniche di lavorazione. Tra queste, la costruzione modulare di imbarcazioni per uso commerciale. Il vantaggio è la riduzione dei costi di fabbricazione, in termini di stampistica e progettazione, in quanto gli oneri possono essere distribuiti su un numero notevole di componenti di scafo e di strutture di opera morta. Di contro, possono esserci dei “costi” da pagare, in termini di efficienza fluidodinamica per la costanza dei profili degli scafi nelle diverse condizioni di stazza. La tecnica richiede un’accurata progettazione, una tantum, delle modalità di giunzione, che potrebbero però divenire dei punti di rinforzo strutturale e contribuire ad una progettazione leggera dei moduli, con ulteriori vantaggi economici.

Infusione

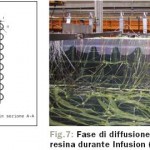

Un avanzamento tecnologico significativo da molti punti vista, sia tecnici sia eco-ambientali, è rappresentato dagli sviluppi recenti nella tecnologia di “Infusion”. La tecnica deriva dalla possibilità di impregnare un materiale da parte di un altro materiale che possa attraversarlo in senso trasversale: questo spiega le grandi potenzialità dell’Infusion, rispetto alle tecniche più tradizionali, relativamente al grande guadagno nei tempi di formazione dell’intera struttura in fabbricazione.

La ricerca è focalizzata sulle soluzioni che permettano la distribuzione ottimale della resina sull’intera superficie dello stampo: recenti studi e la realizzazione di particolari “distributori” della matrice, sia a livello di industrie sia a livello accademico, hanno mostrato come sia possibile incrementare l’efficienza dell’intero processo, fig.6.

I vantaggi ottenibili con l’Infusion sono rilevanti nella realizzazione di strutture ed imbarcazioni di grandi dimensioni, come le produzioni della Intermarine di Sarzana (7). Infatti, non sono ancora chiari i limiti di dimensioni delle costruzioni possibili (anche per settori completamente diversi come l’ingegneria civile). In fig.7 è visibile il veloce avanzamento della resina durante l’Infusion, fig.8.

I recenti sviluppi relativi all’uso in Infusion di resine alternative rispetto alle classiche poli e vinilesteri, messe a punto dai produttori nel campo delle resine epossidiche, possono portare ulteriori benefici dal punto di vista eco-ambientale. L’impiego di queste resine migliora gli ambienti lavorativi (8), per l’assenza di dispersione di elementi potenzialmente pericolosi, miglioramenti maggiormente esaltatibili dall’uso di tecniche di pulizia e lavaggio della strumentazione di lavoro, come ad esempio quelli messi in atto presso il Cantiere Mimì.

Funi e cavi

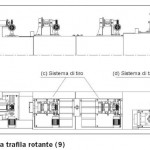

La realizzazione di funi e cavi in composito con matrici polimeriche e fibre di carbonio, vetro e aramidiche è da tempo oggetto di interesse teorico e di tentativi di applicazione pratica. Uno studio della TEPCO Tecnologie dei Polimeri e dei Compositi ha prodotto un passo avanti permettendo, grazie all’opportuno posizionamento delle fibre, di sfruttarne completamente le alte caratteristiche meccaniche. Il brevetto (9), messo a punto dalla TEPCO, consiste in una particolare trafila rotante (fig.9) che permette di avvolgere le fibre nel trefolo in modo da posizionarle sempre in direzione assiale per il massimo rendimento. Le applicazioni possono interessare la meccanica, le movimentazioni e trasporti, l’ingegneria civile e l’architettura, ponti e passerelle strallate, tensostrutture, tiranti, e le applicazioni navali/marine come stralli, cavi di opere morte, tecnologie offshore e sottomarine, in virtù dell’alto rapporto specifico resistenza/peso o rigidità/peso raggiungibile.

Lo studio si è proposto di portare allo stadio applicativo e produttivo le ricerche effettuate da TEPCO per la realizzazione di funi e cavi particolari, costituiti non da elementi metallici o polimerici, ma da singoli fili e trefoli elicoidali costruiti, con tecnica esclusiva, in materiali compositi.

Rispetto all’unico precedente, rappresentato da un produttore giapponese, l’innovazione di TEPCO consiste nella natura del nuovo tipo di fune, realizzata in compositi, e dal processo esclusivo di produzione in continuo di fili elicoidali che si intrecciano per costituire la fune. Rispetto alle funi in metallo, il nuovo prodotto ha caratteristiche meccaniche superiori, pesi del componente decisamente inferiori a parità di prestazioni, maggiore facilità di trasporto e messa in opera, assenza di corrosioni chimiche ed ambientali. Di contro, occorre valutare l’aspetto dei costi, da inquadrare in un’ottica di life-cycle-cost, e alcuni aspetti meccanici, come raggi minimi di curvatura delle funi in opera: al momento non si è ancora alla completa ingegnerizzazione del processo.

Sedili per navigazione veloce e autotrasporto

Nel campo degli arredi interni oggetto privilegiato di studio sono i sedili, sia per utilizzo nella navigazione normale, in quella commerciale e in quella veloce, secondo una tendenza già in atto nel settore del trasporto Gran Turismo ed ora anche nel classico automotive.

Ad accomunare questi settori è la corsa frenetica verso una riduzione del peso del sedile a parità di costo e di prestazioni. In fig.10 si mostra una struttura di sedile per autopulman di lusso Gran Tuirismo durante le fasi di testing, dove ha mostrato uguali performance rispetto a una soluzione in lega leggera, con un contenimento del peso totale superiore al 20% (10).Nella navigazione veloce le richieste sono molto simili a quelle del trasporto Gran Turismo e pertanto è possibile arrivare a soluzioni efficienti con un notevole contenimento dei pesi (fig.11). Tutte le soluzioni proposte possono considerare la presenza di 1, 2 o 3 sedute per sedile. All’aumentare dei posti/sedile aumenta l’efficienza in peso e costo.

La produzione della cornice del componente sedile simulato in fig.11 è effettuata con tecniche particolari di sacco in pressione (fig.12), più nello specifico con doppio sacco (11), in modo da permettere di contornare perfettamente la sagoma della cornice.

Sedili per trasporto aereo

Le richieste per il trasporto aereo sono di natura intrinsecamente diversa, in quanto tutti i materiali, anche per gli interni, devono sottostare a precise specifiche tecniche con requisiti molto stringenti riguardo l’aspetto fuoco/fumi.

Per tale ragione, i sedili aerei attualmente vengono realizzati in leghe leggere. Solo di recente alcune case costruttrici hanno iniziato a studiare la possibilità di adoperare compositi a matrice termoplastica. Le ricerche, portate avanti in collaborazione con TEPCO, stanno producendo risultati interessanti, sia sotto l’aspetto delle caratteristiche del componente, sia delle tecnologie di trasformazione, con una notevole riduzione dei pesi senza aggravio dei costi. Anche in questo caso il trasferimento della tecnologia al settore navale/marino non è semplice, sebbene i vantaggi sarebbero notevoli.

Altre applicazioni

Le eliche marine in composito hanno caratteristiche meccaniche e anticorrosive che, inserite nell’intera catena cinematica, possono produrre ulteriori incrementi del rendimento globale della trasmissione. Un esempio di elica realizzata interamente in composito con fibre di carbonio è mostrata in fig.13. Anche le alberature per imbarcazioni a vela, ma non solo, se realizzate in fibre di carbonio, producono importanti effetti sulla distribuzione dei pesi e conferiscono maggiore leggerezza all’imbarcazione. Un’applicazione finora considerata essenzialmente agonistica, che si sta diffondendo nella generalità dei casi (fig.14).

Il settore militare, come quello aeronautico, funge spesso da “apripista” per interventi ed applicazioni avanzate, destinate poi a ricadere a cascata in altri comparti industriali, come il settore navale/marino generico. Negli esempi riportati si mostra come esistano applicazioni di alto valore tecnologico che possono essere di interesse diffuso. Nella fig.15 si mostrano le alte caratteristiche di resistenza al fuoco assicurate da composizioni di compositi particolari (12).

Allo stesso modo, anche le capacità di resistenza a cimenti meccanici dinamici, come sollecitazioni di impatto lento o balistico (12), come mostrato nella fig.16, sono di interesse per il settore navale/marino.

di Ignazio Crivelli Visconti – TEPCO Tecnologie dei Polimeri e dei Compositi srl