La progettazione di strutture primarie ad altissima efficienza, soggette ai carichi di compressione e flessione quali gli inter-stadi dei lanciatori spaziali, non può che evolversi nella direzione dei materiali compositi per le note proprietà di resistenza, rigidezza e leggerezza. Meno evidente, tuttavia, è quale sia il concetto tecnologico-strutturale in grado di sfruttare in maniera ottimale il materiale base – segnando uno scarto sostanziale di efficienza strutturale dalle soluzioni convenzionali in alluminio – e quale il processo di manifattura tale da determinare un quadro complessivo di relativa economicità che possa giustificare il salto tecnologico. È noto che il rispetto delle buone norme progettuali per il materiale composito in taluni casi limita fortemente il risultato atteso in termini di risparmio di massa effettivo, rendendo meno appetibile l’applicazione, anche in relazione all’impiego dei costosi pre-impregnati e degli impianti a corredo.

Questa duplice esigenza (risparmio di massa e processo economico) trova invece una valida risposta nell’impiego di architetture in composito grid che, almeno per le grandi strutture assial-simmetriche cilindriche come quelle degli interstadi o tronco-coniche come quelle degli adapter, sono in grado di soppiantare efficacemente le concezioni a guscio rinforzato proprie dell’alluminio. Nelle applicazioni in oggetto, il design strutturale è dominato da meccanismi di instabilità locali e globali sotto gli elevatissimi carichi di compressione della fase di lancio. L’impostazione di progetto che ne deriva, pertanto, deve tendere a strutture discretizzate in cui la maggior parte della massa e della capacità di assorbimento dei carichi possa concentrarsi sugli elementi di rinforzo, relegando ad uno skin estremamente sottile un ruolo secondario. Nell’ambito delle architetture in composito grid, un posto centrale è ricoperto dalle strutture denominate anisogrid (anisotropic-grid), un concetto più generale della più nota isogrid a celle triangolari (originariamente in alluminio) che caratterizza tutte le strutture pannellari critiche in peso dei lanciatori americani. La struttura anisogrid consiste in un sistema regolare di tow in fibra di carbonio interlacciati secondo traiettorie elicoidali e circonferenziali che formano celle ripetitive esagonali. La struttura grid viene completata (ove richiesto) da un sottile skin esterno in composito co-curato all’ossatura di elementi unidirezionali.

Nella figura 3 sono evidenziate le principali variabili di progetto di una struttura anisogrid, tra le quali spicca l’angolo di avvolgimento elicoidale rispetto all’asse della shell, che svolge un ruolo fondamentale ai fini del comportamento meccanico complessivo e dell’efficienza strutturale. La sezione tipica dei rinforzi è rettangolare, con uno spessore radiale H comune a tutti gli elementi, ed una larghezza solitamente differenziata tra elementi elicoidali e circonferenziali. L’anisotropia del sistema dei rinforzi (che macroscopicamente corrisponde ad un materiale omogeneo ortotropo) trova una corrispondenza ottimale nella resistenza a compressione delle strutture shell e nella possibilità di incontrare i diversi requisiti di rigidezza che si presentano di volta in volta. Sono state per questo sviluppate soluzioni in forma chiusa in grado di individuare con buona approssimazione le configurazioni strutturali a massa minima, indirizzando le corrispondenti variabili ottimali di progetto.

La struttura anisogrid è diffusamente impiegata nei lanciatori russi fin dagli anni ’80. Dieci anni fa, alcuni ricercatori del laboratorio di Tecnologie e Materiale Avanzati (TEMA) del CIRA intuirono l’interesse e la portata di tale applicazione, dapprima attraverso i primi articoli russi che cominciavano ad affacciarsi in letteratura agli inizi del 2000, e successivamente ospitando le due figure più autorevoli sull’argomento, segnatamente: il professor V. Vasiliev ed il dottor Razin. Tali incontri furono poi ricambiati con visite presso gli impianti russi di manifattura e di testing (un privilegio evidentemente riservato a pochi), e con collaborazioni scientifiche sfociate in alcune pubblicazioni e tesi di dottorato.

Il progetto GRIDS

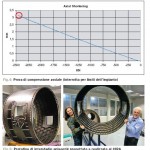

Sulla scia dell’esperienza russa, il CIRA ha prodotto in questi anni un corpo di attività teoriche, numeriche e sperimentali che, sebbene nell’ambito prototipale, hanno evidenziato il raggiungimento di competenze apprezzate in tutto il mondo, come testimoniato anche dall’attuale cooperazione con l’Agenzia Spaziale Giapponese (JAXA), inizialmente attratta da alcune pubblicazioni su riviste di settore. Di recente, si è infatti concluso il progetto GRIDS, finanziato dall’Agenzia Spaziale Italiana (ASI), volto a dimostrare la performance di un interstadio in composito anisogrid, in diretta comparazione con la soluzione convenzionale in alluminio, a parità dei requisiti di progetto provenienti dal lanciatore VEGA: geometria, carichi combinati, rigidezza, aperture principali, flange di interfacciamento. I test meccanici eseguiti con successo sul prototipo di interstadio anisogrid (prove a rigidezza, a carichi combinati, a flusso massimo) hanno infine certificato un risparmio di peso del 40% rispetto al benchmark. Tale corposo risultato dimostra per la prima volta in Europa un vero e proprio salto di prospettiva sulle reali potenzialità ed applicabilità del concetto anisogrid, non solo rispetto alla tecnologia convenzionale, ma anche in competizione con materiali compositi sandwich, già notoriamente molto efficienti. Per dare un’idea della capacità di carico dell’interstadio realizzato, esso ha sostenuto una forza di compressione assiale di quasi 250 tonnellate, prova poi interrotta per sopraggiunti limiti operativi dell’impianto.

Deposizione automatizzata

Oltre allo sviluppo di modelli, di criteri di progetto e di ottimizzazione, suffragati da validazioni sperimentali tuttora in corso, sul fronte propriamente tecnologico è stato messo a punto e brevettato un processo di avvolgimento robotizzato (robotic winding) di fibre di carbonio secche, seguito da infusione di resina con sacco a vuoto. Il brevetto riguarda in particolare lo sviluppo di una testa di deposizione automatizzata in grado di svolgere con continuità la deposizione contemporanea delle traiettorie elicoidali e circonferenziali [5]. Il brevetto segna un marcato miglioramento di efficacia e versatilità rispetto alla tecnica di avvolgimento russo (in cui è necessario avvalersi di un circuito elicoidale di raccordo tra i diversi avvolgimenti circonferenziali).

La fase di avvolgimento del processo di manifattura si conclude quindi con la stratificazione di una preforma completa, secca ed interlacciata, che può eventualmente integrare elementi di discontinuità, quali aperture e relativi rinforzi. Questi elementi vengono gestiti manualmente intercalando strati di tessuto secco in corrispondenza delle zone da rinforzare. La deposizione si avvale di un tappeto di gomma disposto sul mandrino di avvolgimento e munito delle opportune scanalature per consentire l’alloggiamento dei percorsi di avvolgimento e fornire un’azione di compattazione durante il ciclo di cura.

La fase di deposizione è quindi del tutto separata da quella di infusione e cura, consentendo una certa “tranquillità” nella gestione del materiale. L’infusione e la cura possono efficacemente avvenire anche al di fuori dell’autoclave, senza cioè l’ausilio di pressioni di compattazione additive al sacco a vuoto ed all’azione della gomma, ma solo con la somministrazione di calore tramite circuiti ad olio caldo, piastre riscaldate o forni ad aria calda. Questo aspetto segna un ulteriore punto a favore di un processo economico, dal momento che, rispetto al classico materiale pre-impregnato, sono richiesti investimenti meno onerosi.

Il processo proposto soppianta nel suo complesso il tradizionale wet filament winding russo con tutte le difficoltà operative e normative legate all’uso di resina allo stato liquido ed alla necessità di concludere in tempi molto brevi la deposizione e la cura del componente. D’altra parte, i risultati dei test eseguiti su coupon estratti da manufatti realizzati per infusione rendono le proprietà meccaniche di rigidezza e resistenza pressoché indistinguibili da quelle ottenute con l’originario processo wet.

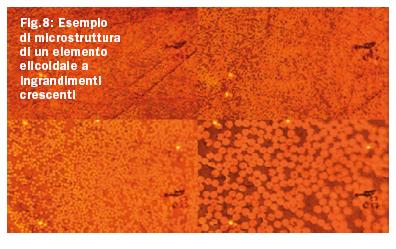

Microstruttura

A proposito delle proprietà meccaniche, va rimarcato che la microstruttura dei rinforzi, essendo governata dagli incroci interlacciati, determina un contenuto tipico di fibre (frazione volumetrica) decisamente inferiore (pressoché dimezzato) rispetto ai valori convenzionali di materiale pre-impregnato. Questo eccesso di resina, sebbene diminuisca la proprietà di rigidezza longitudinale, d’altra parte può accompagnarsi ad un incremento di resistenza a compressione. Questo fatto ribalta il sentore comune secondo cui massimizzare il contenuto di fibre migliora necessariamente le prestazioni complessive del composito. Il concetto è applicabile alla rigidezza, ma non è altrettanto immediato per la resistenza a compressione. In definitiva, le proprietà meccaniche di rigidezza e resistenza tipiche di un rinforzo anisogrid, senza dover necessariamente scomodare fibre estremamente performanti, sono superiori a quelle dell’alluminio con un densità di massa quasi dimezzata. Queste proprietà di base, unitamente ad un design ed un processo ottimali, consentono di ottenere risultati di assoluto pregio come quelli evidenziati in precedenza. Attività di approfondimento della micromeccanica degli elementi interlacciati sono comunque in corso allo scopo di modulare le proprietà finali della struttura ed ottimizzare ulteriori aspetti, quali le proprietà termiche, già di per sé favorite dalle fibre unidirezionali in carbonio, o la capacità di smorzamento, maggiormente affidata alla resina. In questo senso, l’impiego di doppi materiali per gli avvolgimenti elicoidali e circonferenziali (come ad esempio fibre di carbonio e vetro) apre degli scenari di sicuro interesse.

Di Ludovico Vecchione