La maggior parte delle strutture aerospaziali realizzate con materiali compositi laminati deve rispondere a determinati requisiti di tolleranza al danno, determinate dalle deputate agenzie di regolamentazione. Negli Stati Uniti gli standard di riferimento sono riportati nella US Federal Aviation Administration (FAA) Advisory Circular (AC) 20-107B “Composite Aircraft Structure”.

L’AC afferma che la valutazione di strutture composite “deve dimostrare che il fallimento catastrofico a causa di effetti ambientali, stress, difetti di fabbricazione o danni accidentali sarà evitato per tutta la vita operativa dell’aeromobile. La natura e la portata delle analisi o prove su strutture complete e/o porzioni della struttura primaria dipenderanno da disegni, costruzioni e prove precedenti che siano tolleranti alla fatica e al danno, e dall’esperienza di servizio in strutture simili. In assenza di esperienze con disegni simili, devono essere eseguiti test, approvati dalla FAA, di sviluppo strutturale dei componenti, sottocomponenti ed elementi”.

L’AC afferma anche che “al momento di stabilire i dettagli per la valutazione della tolleranza a danno e stress, l’attenzione dovrebbe essere posta sulla valutazione approfondita della minaccia di danno, sulla geometria, ispezionabilità, buona pratica di progettazione, nonché sui tipi di danno/degrado della struttura in esame”.

L’AC elenca alcune considerazioni peculiari all’uso dei sistemi di materiali compositi, che forniscono una guida per il metodo di verifica della fondatezza della tolleranza al danno scelta dal richiedente della certificazione di aeronavigabilità di strutture composite di aeromobili:

-

la tolleranza al danno di un composito e le prestazioni a fatica sono dipendenti dai dettagli di progettazione strutturale (ad esempio, sequenza di accatastamento del rivestimento in laminato, spaziatura delle venature o del telaio, rinforzo di elementi particolari di attacco, caratteristiche di arresto del danno, ridondanza strutturale).

-

La tolleranza al danno di un composito e le valutazioni dello stress richiedono test dei componenti, a meno che esperienze con disegni simili, sistemi di materiali e carico siano disponibili per dimostrare l’adeguatezza delle analisi supportate da tagliandi, elementi e prove dei sottocomponenti.

-

La resistenza statica finale, l’affaticamento e la dimostrazione della tolleranza al danno possono essere acquisite in fase di test di un unico articolo di prova, se esiste una sufficiente serie di prove di costruzione per garantire che la sequenza selezionata di caricato statico reiterato produca risultati rappresentativi di servizio o fornisca una valutazione conservativa.

-

Carichi di picco ripetuti sono necessari per dimostrare l’affaticamento e la tolleranza al danno della struttura di velivolo in composito in un numero limitato di prove di componenti. Come risultato, strutture metalliche presenti nell’articolo di prova generalmente richiedono ulteriori considerazioni e test.

“In generale – riferisce Alan Nettles del NASA Marshall Space Flight Center, Visiting Scholar presso l’Università di Stanford – strutture composite portanti devono essere progettate considerando la tolleranza al danno (per esempio si deve presumere esista nella struttura composita un certo livello di danno) e dunque per tali strutture la maggior parte dei test sarebbe su provini, sotto-elementi, o strutture contenenti danni. Tuttavia, lamine e laminati intatti vengono in genere utilizzati per progettare strutture con fattori di atterramento applicati alla forza del laminato integro per considerare la tolleranza al danno” [1].

Secondo Nettles progettare per la tolleranza al danno e testare laminati non danneggiati comporta due svantaggi:

-

testare laminati non danneggiati è lungo e costoso. Inoltre certi livelli di forza non saranno forse mai utilizzati, dal momento che il danno deve considerarsi implicito nel laminato.

-

Il prodotto finale avrà un ottimo lay-up in base alle proprietà non danneggiate che potrebbe però non risultare ottimo per la tolleranza al danno. Questo può portare a progettare tolleranze o troppo elevate (guasto prematuro della struttura) o troppo basse (peso in eccesso) rispetto a quelle utilizzate [2].

Con riferimento al primo punto, Nettles ha compreso che, durante la progettazione dell’interstadio di composito dell’ARES I, vettore dedicato al lancio dell’equipaggio nell’ambito del Programma Constellation, vengono eseguite molte prove a livello di tagliando non necessarie. Per questo programma, che ha coinvolto una struttura con pesante carico di compressione, la matrice complessiva di prova del materiale è divenuta proibitiva per via del costo. Inoltre, il driver di progettazione della forza (forza di compressione dopo l’impatto) era già stato stabilito in strutture sandwich a nido d’ape (foglio esterno di carbonio/resina epossidica con interno in nido d’ape e alluminio) che rappresentano un piccolo sub-elemento della struttura finale.

“Se il programma generale di caratterizzazione dei materiali fosse stato attuato, una quantità esorbitante di denaro (e tempo) sarebbe stata dedicata ad ottenere tolleranze di forza a livello di lamina e a tentare di applicare tali valori di resistenza (alle proprietà di resistenza) a livello di laminato. Inoltre, si era progettato di sviluppare tolleranze alla forza a livello di laminato per verificare quanto predetto dal test sulla lamina. I valori di resistenza del laminato dovevano poi essere ridotti (eseguendo un altro giro di test) per ottenere le tolleranze alla forza a livello del sandwich, dal momento che i fogli esterni erano stati trattati assieme: il che crea in genere un’eccessiva ondulazione delle fibre nel laminato vicino al nucleo a nido d’ape. Le tolleranze alla forza a livello del sandwich, a loro volta, dovevano essere ulteriormente ridotte a tolleranze alla forza con un certo livello di danno. Poiché la struttura sotto progettazione ha sperimentato carichi compressivi di un ordine di grandezza maggiore rispetto a qualsiasi altra forma di carico, il solo dato di interesse è risultata la tolleranza alla forza di compressione dopo l’impatto della struttura a sandwich di cui l’interstadio era composto. Il team aveva sviluppato questi dati all’inizio del programma” [3].

Metodo di prova più snello

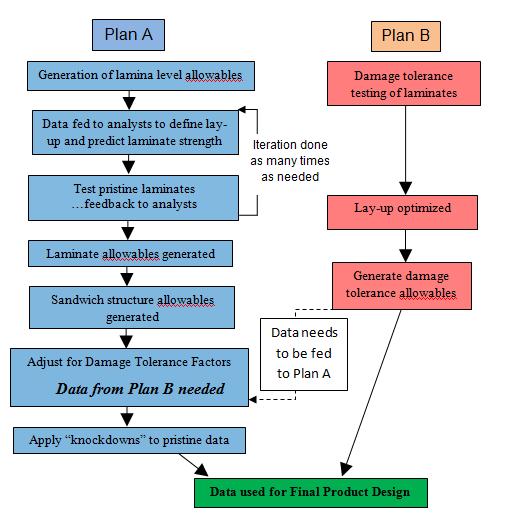

Seguendo il metodo proposto da Nettles, molti dei passi intermedi del metodo tradizionale per la determinazione delle tolleranze alla resistenza potrebbero essere eliminati. Il flusso generale di questo scenario è mostrato in figura 1, dove “Piano A” indica il piano originale e “Piano B” quello della squadra di Nettles. Questa figura è basata sulla metodologia del composito inter-stadio del programma ARES I ed è molto generale.

Nettles evidenzia alcuni punti dalla figura 1, in particolare: entrambi i piani finiscono con gli stessi dati, il piano A richiede più tempo e spesa (inoltre, i dati del piano B sono necessari per completare il piano A). Il piano A risulta in un laminato ottimizzato per le proprietà incontaminate. Per strutture tolleranti ai danni, i laminati incontaminati non sono nello spazio di progetto. Il piano B risulta in un laminato ottimizzato per la tolleranza ai danni [4].

Riguardo al secondo elemento menzionato come un inconveniente dell’approccio tradizionale alla progettazione e collaudo, utilizzando un fattore di atterramento a coperta (blanket knockdown factor) una parte può essere sotto-progettata (under-designed). Supponiamo che un laminato quasi-isotropo venga utilizzato per stabilire tolleranze di compressione dopo l’impatto per un dato sistema di materiale e per stabilire fattori di atterramento. Supponiamo che il lay-up venga modificato per ottenere più forza e rigidità nella direzione 0° sostituendo i veli -45° con veli a 0° [5]. Dati effettivi del materiale generato sono presentati in figura 2.

Secondo il test di tolleranza al danno sul lay-up quasi isotropo, il fattore di atterramento a causa del livello di impatto prescritto è del 52%. Così, attraverso il programma, un fattore di atterramento del 52% verrebbe imposto sui valori di resistenza alla compressione dei materiali incontaminati per tenere conto del danno da impatto. L’aggiunta di una percentuale più alta agli strati a 0° aumenta la resistenza a compressione (non contaminata) da 684 MPa a 846 MPa, con un incremento del 24%. Applicando l’atterramento di tolleranza al danno si produce un valore di resistenza alla compressione alla tolleranza al danno di 406 MPa. “Tuttavia, la maggiore rigidità nella direzione 0° porta ad un fattore di concentrazione di tensione superiore e, in realtà, la forza di compressione dopo l’impatto del laminato con il 50% a strati a 0° è leggermente inferiore (323 MPa) di quello del laminato quasi isotropo – spiega Nettles -. L’aumento del 24% nella resistenza del laminato danneggiato, come dettato applicando un fattore di atterramento ai dati di resistenza dei campioni incontaminati, non è più valido. Quindi utilizzando una tolleranza di compressione dopo l’impatto di 406 MPa per il laminato con il 50% a strati a 0°, come stabilito utilizzando un atterramento a coperta (blanket knockdown factor), risulterebbe un valore di resistenza a compressione che è in realtà del 26% troppo alto. Questo indicherebbe una struttura sottoprogettata” [6].

Nella figura 2 si nota la quantità più bassa di dispersione nei dati per gli esemplari danneggiati. “Questo è tipico di laminati dentellati in quanto il guasto è costretto a verificarsi nella zona di danno piuttosto che in modo casuale – spiega Nettles -. Quando i valori di base A o B sono calcolati da campioni intaccati piuttosto che esemplari incontaminati, un valore più elevato della resistenza danneggiata consentita può essere previsto. Inoltre, la sperimentazione di laminati dentellati o sub-elementi è molto più facile da eseguire, in quanto l’aderenza si interrompe (per tensione) e il fenomeno di end brooming (per compressione) in genere non è un problema” [8].

Viceversa, al fine di non sovra-progettare una struttura composita, se non si è vincolati alla famiglia convenzionale di laminati π/4, potrebbe essere possibile avere un lay-up che ottimizza il valore di resistenza di interesse con considerazioni ai danni. In un articolo Nettles si riferisce ai dati ottenuti da Park [7] in cui un laminato con buco aperto ha una resistenza a compressione ottimale con un lay-up [0/90/25/-25] piuttosto che un più tradizionale lay-up [0/90/45/-45]. L’aumento nella resistenza alla trazione con intaglio è ancora più impressionante. Progettando a punti di forza dentellati, la forza di un laminato che deve soddisfare un requisito di tolleranza può essere ottimizzata.

“La figura 3 suggerisce che un valore di resistenza del materiale superiore può essere utilizzato nella direzione 0°, se gli strati a ± 45° vengono sostituiti da strati a ± 25° (finché il laminato ha margini di resistenza positivi in tutte le altre direzioni in cui esso verrà caricato nella struttura). Il laminato può essere reso più leggero, soddisfacendo il requisito di resistenza con il valore di carico di progetto dato ” [10].

Conclusioni

“Se una struttura composita non venisse mai danneggiata, è appropriato eseguire una moltitudine di test su laminati incontaminati e applicare le appropriate statistiche con base A o B e il fattore di sicurezza richiesto – riporta Nettles -. Tuttavia, siccome una struttura composita può essere danneggiata (cosa assunta per quasi tutte le strutture critiche di forza), la maggior parte del tempo e spese di collaudo per testare lamine e laminati incontaminati possono eventualmente essere risparmiati. L’utilizzo di una matrice di prova a ridotta caratterizzazione di materiale dipende dall’applicazione e non sarebbe appropriata per programmi di grandi dimensioni in cui le strutture composite sono dello stesso sistema di fibra/resina e sperimentano una moltitudine di scenari di carico. Tuttavia, in molti casi fare tests con laminati danneggiati potrebbe essere il punto di partenza di un programma di caratterizzazione dei materiali per sviluppare tolleranze di resistenza” [11].

di Mario Pierobon – Great Circle Services (Lucerne, Switzerland) e Camilla Carraro, Studentessa di Ingegneria all’Università di Padova