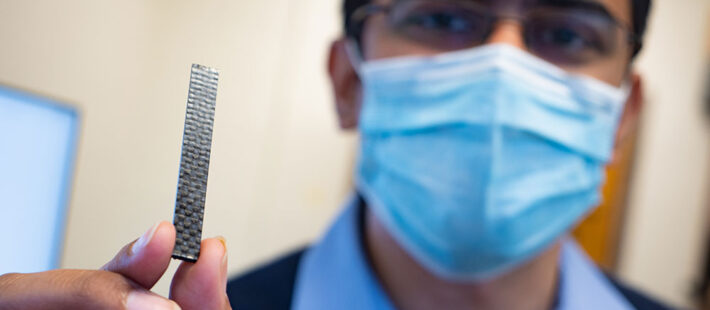

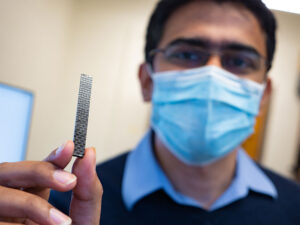

Un team di ricercatori, guidato da UW Aniruddh Vashisth, assistente professore di ingegneria meccanica dell’Università di Washington, e Nikhil Koratkar, professore di ingegneria meccanica, aerospaziale e nucleare del Politecnico di Rensselaer, ha pubblicato un articolo sulla rivista Carbon, nel quale descrive un nuovo tipo di materiale rinforzato con fibra di carbonio, che, utilizzando fonti di calore tradizionali o riscaldamento a radiofrequenza, può essere sia riparato ripetutamente sia scomposto e riciclato quando raggiunge la fine del suo ciclo di vita.

Caratteristiche tecniche

Il materiale fa parte di un gruppo di compositi conosciuti come vitrimeri rinforzati con fibra di carbonio (vCFRP). I CFRP tradizionali rientrano in due categorie: termoindurenti o termoplastici. I primi contengono una resina epossidica, simile alla colla, nella quale i legami chimici si induriscono in modo permanente. Le versioni “plastiche” invece sono realizzate con una colla più morbida, che può essere fusa e rilavorata, ma hanno performance inferiori in termini di resistenza. I vitrimeri costituiscono una via di mezzo, sono resistenti, ma possono essere attaccati e staccati più volte.

“Immaginate che ciascun materiale sia una stanza piena di persone – spiega Vashisth – Nella stanza termoindurente le persone si tengono per mano e non si lasciano andare. Nella stanza termoplastica le persone si stringono la mano e si muovono tutt’intorno. Nella stanza dei vitrimeri le persone stringono la mano al vicino, ma hanno la capacità di scambiarsi strette di mano con nuovi vicini, in modo che il numero di interconnessioni rimanga lo stesso”

Ambiti di utilizzo

Il team di ricerca – che comprende anche Mithil Kamble e Catalin Picu, dell’RPI, nonché Hongkun Yang e Dong Wang, dell’Università di tecnologia chimica di Pechino – ritiene che i vitrimeri siano una valida alternativa ai termoindurenti per molti prodotti attualmente fabbricati. Una soluzione che potrebbe rivelarsi necessaria in futuro, dal momento che questi ultimi hanno iniziato ad accumularsi nelle discariche.

I vCFRP rigenerabili rappresenterebbero, quindi, un passo importante nella transizione verso l’utilizzo di materiali dinamici e più vantaggiosi in termini di:

- costo durante l’intera vita utile

- affidabilità

- manutenzione.

“Questi materiali – sostiene Koratkar – possono trasformare il ciclo di vita lineare della plastica in uno circolare, il che sarebbe un grande passo per la sostenibilità”