L’utilizzo del longboard in ambito agonistico si sta sempre più diffondendo. Rispetto all’antesignano skateboard, questa innovativa tavola ha dimensioni maggiori in lunghezza e larghezza, ha ruote più grandi e quindi conferisce maggiore stabilità.

Tradizionalmente in legno, oggi i longboard vengono costruiti sempre più in carbonio e in materiali compositi per essere più leggeri e veloci e per resistere meglio agli urti senza subire fratture nel telaio.

Il software di simulazione ANSYS AIM è stato utilizzato da alcuni progettisti di longboard per ottimizzare il rapporto flessibilità-peso, calcolando gli strati di materiale necessari per raggiungere le prestazioni desiderate.

Una tavola longboard corre in media 65 km/h e può arrivare sino a 95 km/h in gara. Il design ottimale della tavola è un equilibrio perfetto tra peso e robustezza e deve tener conto anche delle carattteristiche dell’atleta che la utilizza. Le simulazioni fatte con ANSYS AIM dagli studenti dell’Università di Waterloo hanno analizzato l’impatto del materiale scelto sulle performance della tavola sottoposta a differenti pesi. I giovani analisti hanno creato le geometrie con le caratteristiche strutturali della tavola e distribuendo le forze con un 60% nella parte anteriore e il 40% nella parte posteriore. In questo caso, le analisi sperimentali sono state effettuate considerando il legno di acero e il bamboo come materiali di costruzione, con differenti caratteristiche. Sono state lanciate 15 simulazioni per ciascun materiale, considerando varie dimensioni, numero di strati e peso del rider differenti.

I risultati delle simulazioni sono stati i seguenti:

- All’aumentare del peso applicato, aumenta lo spostamento

- All’aumentare del numero di strati aumentano lo spessore e la massa della tavola e diminuisce lo spostamento

- La tavola in acero ha avuto deflessione maggiore dell’altra

- Il numero ideale di strati per l’ottimizzazione del rapporto flessibilità – peso non dipende dal peso dell’atleta

In generale, il numero di strati ideale è risultato essere di cinque per l’acero e sei per il bamboo.

Per saperne di più scarica il Case Study gratuito: http://ansys.com/Products/Multiphysics/ANSYS-AIM

Maggiori informazioni su ANSYS AIM: http://ansys.com/Products/Multiphysics/ANSYS-AIM

Prova gratuitamente ANSYS AIM:

http://www.ansys.com/Products/Multiphysics/ANSYS-AIM/try-it-now

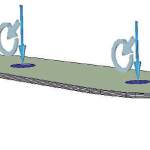

Didascalia foto 1: Force boundary conditions on the longboard;

Didascalia foto 2: Maple deck under 150-lb load;

Didascalia foto 3: Bamboo deck under 150-lb load;