È tradizione consolidata che la riparazione ed il rafforzamento di costruzioni esistenti di calcestruzzo armato o di muratura sia stata eseguita con materiali innovativi e/o tecniche non convenzionali.

Ne sono esempi i sistemi di rinforzo con elementi di FRP (Fibre-Reinforced Polymer), realizzati con tessuti impregnati in sito o con lamine pultruse, quelli che fanno uso di piastre di acciaio (placcaggio alla Hermite), i ricoprimenti con betoncini armati, spesso del tipo tixotropico ed a ritiro compensato, la precompressione a cavi non aderenti.

Recentemente si stanno diffondendo i compositi FRCM (Fabric-Reinforced Cementitious Matrix).

Tali compositi sono il risultato dell’accoppiamento di reti, realizzate con fibre della stessa natura di quelle presenti negli FRP, o con altre di più recente apparizione sul mercato dei materiali da costruzione, e di una matrice inorganica a base di malta cementizia o di malta bastarda.

Generalmente, le reti di rinforzo sono costituite da fibre allo stato secco; non mancano tuttavia casi di reti realizzate con fibre preimpregnate con resine polimeriche.

Tra le fibre innovative si annoverano quelle di PBO (Poliparafenilenbenzobisoxazolo), di basalto e di acciaio. In quest’ultimo i fili d’acciaio, identificati con la sigla UHTSS, acronimo di Ultra High Tensile Strength Steel, sonomessi in opera sotto forma di piccoli trefoli.

I principali motivi che hanno favorito il rapido diffondersi dei sistemi di rinforzo FRCM sono, rispetto agli FRP, una maggiore resistenza alle alte temperature ed una maggiore compatibilità con il supporto, soprattutto nel caso delle murature ed in particolare, con il consenso delle Soprintendenze, di quelle a carattere storico e monumentale. Essi permettono infatti la permeabilità al vapore ed inoltre possono essere applicati su superfici bagnate [1-14].

Gli interventi con FRCM su costruzioni esistenti sono diventati sempre più frequenti, soprattutto per la riparazione di manufatti danneggiati dal terremoto, come le recenti esperienze dell’Abruzzo e dell’Emilia hanno ampiamente dimostrato.

A dispetto però della loro ampia diffusione, il comportamento costitutivo dei compositi FRCM non risulta adeguatamente studiato come pure non lo sono i meccanismi di rottura ed in particolare quello di distacco dal supporto.

Conseguentemente, non esistono a tutt’oggi criteri condivisi per la qualificazione di tali materiali con ovvi problemi di accettazione in cantiere come anche di progetto e collaudo di interventi di riparazione e di rafforzamento così realizzati.

A colmare tale vuoto in Italia è intervenuto il Ministero delle Infrastrutture e dei Trasporti con l’insediamento di un’apposita commissione incaricata di predisporre una Linea Guida per la Qualificazione ed il Controllo di accettazione

di compositi fibrorinforzati a matrice inorganica (FRCM) da utilizzarsi per il consolidamento strutturale di costruzioni esistenti.

Si segnala che l’utilizzo a fini strutturali dei suddetti materiali è previsto al punto 8.6 delle Norme Tecniche sulle Costruzioni attualmente vigenti in Italia (NTC, D.M. 14 gennaio 2008) con le ulteriori precisazioni di cui al capitolo 12.

Della Commissione fanno parte, insieme con altri esperti del mondo accademico e dello stesso Ministero, gli autori della presente memoria. I lavori della Commissione sono ormai in dirittura di arrivo e la loro conclusione è prevista entro il prossimo autunno.

Scopo di questo articolo è fornire un’anticipazione dei contenuti essenziali della Linea Guida allo scopo di promuovere ulteriormente il necessario coinvolgimento di quanti operano, a vario titolo, nel mondo delle costruzioni.

Un analogo documento è stato da poco licenziato negli USA da parte dell’ICC Evaluation Service [15].

Materiali

I sistemi di rinforzo FRCM presi in considerazione nella Linea Guida sono costituiti da fasi, legante inorganico e rete di rinforzo, commercializzate da una stessa ditta, chiamata “Fornitore”. Non è consentito l’uso di rinforzi FRCM ottenuti selezionando e combinando fasi disponibili sul mercato ma non commercializzate da uno stesso Fornitore.

Le fibre ed i fili costituenti le reti di rinforzo nonché le malte utilizzate come matrici dei composti FRCM devono essere conformi alle seguenti specifiche tecniche:

-

fibre: ISO 13002 e UNI EN 13002-2 (fibre di carbonio), UNI 8746, UNI 9409 ed UNI EN 15422 (fibre di vetro e di basalto); UNI EN 13003-1-2-3 (fibre di arammide e di PBO); ISO 16120-1/4per i fili di acciaio.

-

matrice: deve essere conforme alle norme europee UNI EN 998/2 e UNI EN 1504-3.

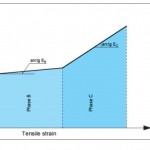

Il legame costitutivo esibito da questi materiali, nel corso di una prova di trazione monoassiale, è generalmente assimilabile ad una spezzata (fig.1) costituita da tre rami consecutivi, corrispondenti nell’ordine allo stadio di campione non fessurato (fase A), in fase di fessurazione (fase B) e fessurato (fase C).

Nell’ambito della fase B la Linea Guida individua convenzionalmente uno stato limite ultimo corrispondente ad un prefissato valore dell’apertura media delle fessure esibite dal materiale (fig.2) sulla base di misura adottata nella prova.

Nei casi in cui il ramo corrispondente alla fase non fessurata non sia rilevabile, il modulo di elasticità a trazione del campione in fase di fessurazione può farsi coincidere con il modulo secante in corrispondenza del punto in cui viene attinta lo stato limite ultimo.

Il modulo elastico a trazione del campione fessurato (fase C) coincide con quello del materiale di rinforzo ed ha un interesse unicamente teorico.

Conseguentemente, le proprietà meccaniche desumibili da prove di trazione che la Linea Guida assume a base della qualificazione sono le seguenti:

-

resistenza ultima (convenzionale) a trazione

-

deformazione ultima (convenzionale) a trazione

-

modulo di elasticità a trazione nel campione non fessurato (fase A), se rilevabile

-

modulo di elasticità a trazione del campione in fase di fessurazione (fase B)

-

punto di transizione tra le fasi A e B, se rilevabile.

Per convenzione, le tensioni sono riferite all’area del rinforzo secco presente nell’unità di lunghezza del composito, prescindendo cioè dalla presenza della matrice.

Qualificazione

La Linea Guida richiede una qualificazione del Fornitore ed una qualificazione iniziale dei sistemi di rinforzo FRCM realizzabili con le fasi (matrice inorganica e reti) commercializzate da quest’ultimo.

Per il secondo fine sono previste sia prove di tipo meccanico (prove di trazione e di distacco dal supporto) che prove di accertamento della durabilità ambientale (prove di trazione).

I Fornitori, necessariamente dotati di un sistema di gestione della qualità in coerenza con la norma UNI EN 9001:2008 e certificato da un organismo terzo indipendente, di adeguata competenza ed organizzazione, che operi nel rispetto della norma UNI EN 17021:2006, sono tenuti ad inoltrare al Servizio tecnico Centrale (STC) del Consiglio Superiore dei Lavori Pubblici richiesta di Certificato di Idoneità Tecnica all’Impiego ai sensi del punto 11.1, caso C, delle NTC. Il prodotto può essere immesso sul mercato solo dopo il rilascio del Certificato di Idoneità Tecnica all’Impiego che ha validità massima di 3 anni. Ogni modifica significativa apportata dal Fornitore rispetto a quanto dichiarato e/o previsto nella documentazione di qualificazione deve essere comunicata al STC per la relativa valutazione ed il rilascio di eventuale nulla-osta.

Tutti i prodotti forniti in cantiere devono essere accompagnati da copia del Certificato di Idoneità Tecnica all’Impiego, da cui deve risultare con chiarezza il logo o il marchio del Fornitore. Il riferimento a tale certificato deve essere riportato sul documento di trasporto.

Prove di qualificazione di tipo meccanico

Il Fornitore, per il tramite di un Laboratorio appositamente incaricato ed in possesso di specifici requisiti elencati nella Linea Guida, deve effettuare prove su campioni di composito FRCM di opportune dimensioni realizzati con le fasi commercializzate, secondo tecniche analoghe a quelle usualmente utilizzate in cantiere. I campioni da sottoporre a prova sono sei per ognuno dei tipi commercializzati (eventualmente differenti per natura delle fasi, grammatura della rete di rinforzo, numero di strati di rinforzo, spessore del rinforzo FRCM). Le condizioni di temperatura e pressione alle quali le prove devono essere effettuate sono quelle standard (20 °C, pressione atmosferica, 50% U.R.).

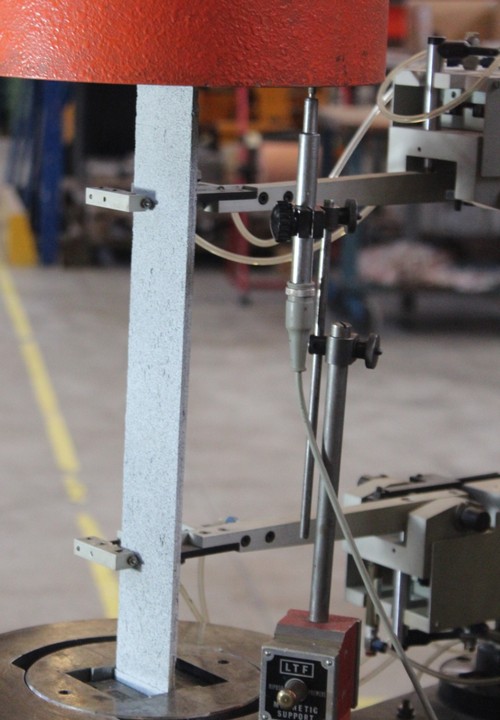

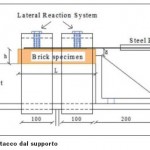

Sono previste prove normalizzate sia di trazione (fig.3) che di distacco dal supporto del tipo tira-spingi (fig.4) su supporti standard (calcestruzzo, muratura di mattoni pieni, muratura di pietre di tufo), preparati dallo stesso Fornitore. Entrambi i tipi di prova sono eseguiti in controllo di spostamento.

Nel caso delle prove di trazione sono determinati, a cura del Laboratorio incaricato, i valori caratteristici della deformazione e della tensione ultima convenzionale, quelli medi dei moduli elastici dei rami rilevabili del legame costitutivo (corrispondenti allo stadio di matrice non fessurata ed in fase di fessurazione), nonché i valori caratteristici della deformazione e della tensione del punto di transizione tra le fasi A e B, ove rilevabile.

Nel caso delle prove di distacco dal supporto, il Laboratorio incaricato caratterizza il tipo di rottura, che può manifestarsi per decoesione all’interno del supporto o all’interfaccia supporto/sistema di rinforzo, ovvero per sfilamento delle fibre, e determina il valore caratteristico della tensione ultima raggiunta nel corso della prova. Il Fornitore è tenuto a commercializzare il proprio prodotto corredando le specifiche di qualifica con l’informazione sul tipo di rottura manifestata nel corso della prova di distacco dal supporto e sul valore della suddetta tensione ultima, da riferirsi all’area del solo rinforzo secco.

Prove di durabilità

La Linea Guida prevede prove di durabilità ambientale sia nei confronti della resistenza a cicli di gelo-disgelo che all’esposizione per 1’000 ore in ambienti umidi, salini ed alcalini. Ciascuna di tali prove è eseguita su quattro coppie di campioni, realizzati con le stesse specifiche delle prove meccaniche. Nell’ambito di ciascuna prova, uno dei due campioni è sottoposto a cicli normalizzati di gelo-disgelo ovvero ad un processo, anch’esso normalizzato, di invecchiamento artificiale in ambiente umido, salino o alcalino.

Le prove si ritengono superate se non viene rilevata alcuna alterazione superficiale dei campioni condizionati ed inoltre i valori delle grandezze meccaniche che li qualificano non risultano inferiori all’85% dei corrispondenti valori misurati sui campioni non condizionati.

Accettazione

La Linea Guida prevede che i controlli di accettazione in cantiere:

-

siano obbligatori e nella cura del Direttore dei lavori

-

siano esclusivamente di tipo meccanico attraverso prove di trazione

-

debbano essere effettuati contestualmente alla messa in opera dei sistemi di rinforzo e nelle stesse condizioni ambientali

-

debbano essere eseguiti su campioni realizzati in cantiere con la procedura di installazione prescritta dal Fornitore impiegando gli stessi addetti del cantiere ed utilizzando i medesimi materiali.

I campioni devono essere in numero di tre per ognuno dei tipi di sistemi di rinforzo da installare, tenendo anche conto dell’eventuale diversa natura delle fasi (in particolare della grammatura del rinforzo e del numero di strati di quest’ultimo), nonché dell’eventuale molteplicità di Fornitori.

I valori delle grandezze meccaniche caratterizzanti il sistema di rinforzo FRCM, di cui al § 2., calcolati sui suddetti campioni, all’uopo inviati dal Direttore dei lavori ad un Laboratorio incaricato, devono risultare non inferiori a quelli di qualificazione.

Conclusioni

La pubblicazione della Linea Guida, di cui sono state tratteggiate le principali peculiarità, consentirà una utilizzazione più affidabile dei sistemi di rinforzo FRCM, contribuendo a normalizzare un mercato in rapida espansione, chiamato a soddisfare una richiesta spesso altamente specialistica che deve poter contare su un’offerta altrettanto qualificata.

Nel contempo, le procedure di qualificazione previste risultano semplici ed adeguate agli scopi strutturali previsti.

di Luigi Ascione – Dipartimento di Ingegneria Civile, Università di Salerno

Carlo Poggi – Dipartimento di Ingegneria Strutturale, Politecnico di Milano

Marco Savoia –Dipartimento di Ingegneria Civile, Chimica, Ambientale e dei Materiali, Università di Bologna