Mario Marchetti – R&D Director – A. Abete S.r.l.

Nel settore dei materiali compositi per applicazioni aeronautiche è diffuso l’interesse per nuove tecnologie di produzione alternative a quelle consolidate per i materiali preimpregnati realizzati in autoclave. Tra queste, indicate come tecniche OOA (Out Of Autoclave), vi è la tecnologia RTM (Resin Trasfer Molding) con tutte le sue varianti. Questa tecnologia consente la realizzazione di parti in materiale composito iniettando in stampo chiuso resina termoindurente in modo da impregnare le fibre precedentemente depositate. Tra i vantaggi ritroviamo il costo ridotto delle attrezzature e dei materiali, di contro il processo di infusione può presentare delle criticità legate ad una non uniforme impregnazione delle fibre.

Il reparto di ricerca e sviluppo della A. Abete S.r.l., diretto dall’Ing. Mario Marchetti, è attivo da alcuni anni in attività di ricerca per mettere a punto un processo RTM efficiente e affidabile per applicazioni aeronautiche ed in settori affini come quello automotive, ferroviario, navale. La diffusione nel settore dei trasporti dei materiali compositi a basso costo consentirebbe una notevole riduzione dei pesi con una sensibile riduzione dei consumi energetici e delle emissioni inquinanti.

Design

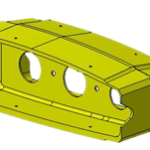

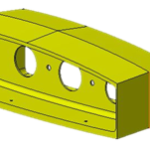

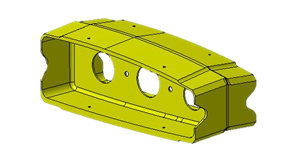

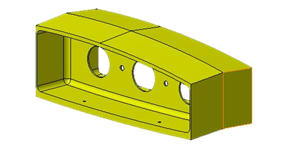

Partendo dal modello CAD della RIB progettata per essere realizzata in alluminio, si è proceduto alla progettazione del componente equivalente in materiale composito. Sono state condotte analisi simulative strutturali per ottenere caratteristiche equivalenti o superiori rispetto all’elemento metallico. Queste hanno consentito la determinazione degli spessori corretti e la distribuzione ottimale dei carichi. Sono stati simulati i carichi reali e riprodotti i collegamenti strutturali per il componente in carbonio.

Per la progettazione dello stampo sono state definite soluzioni specifiche legate al processo di fabbricazione, dovute alla complessità geometrica di:

- superfici alari della parte

- fasi di preparazione della preforma

- fasi di infusione e di estrazione del componente dallo stampo.

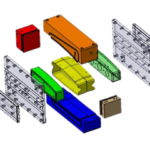

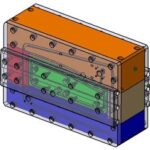

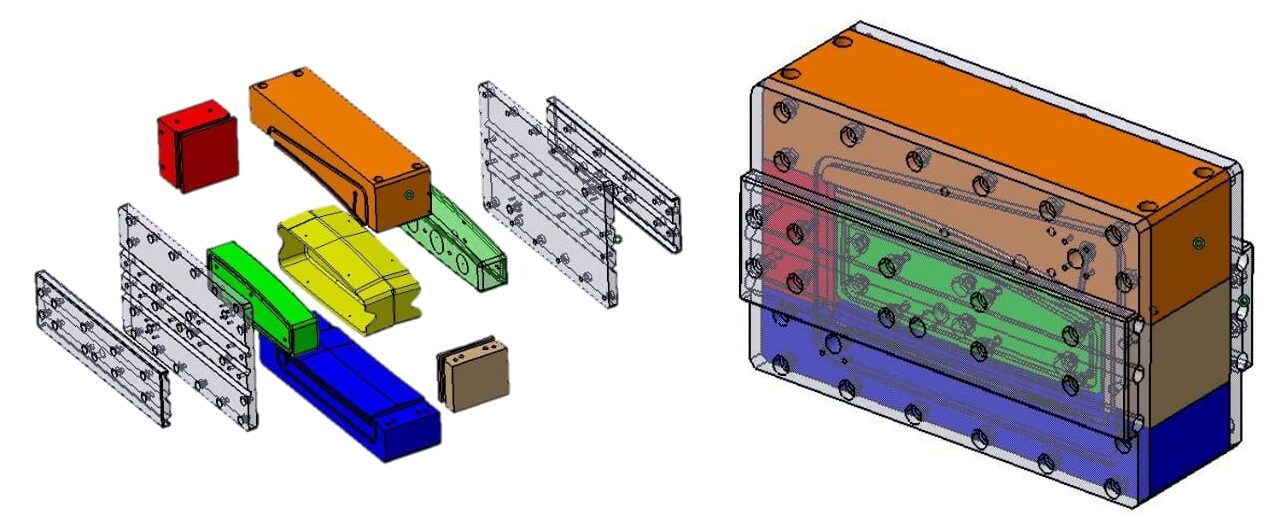

In considerazione della sequenza di chiusura e di apertura dello stampo, oltre all’utilizzo di soluzioni atte a facilitare l’estrazione della parte curata, è stato necessario suddividere lo stampo in più componenti. Questo ha richiesto l’utilizzo di particolari soluzioni per gli elementi di tenuta in modo da ottenere, all’interno dello stampo, livelli di vuoto e pressioni di iniezione della resina elevati.

La progettazione è stata supportata da un’analisi dei flussi di resina per una perfetta impregnazione della preforma in tutte le sue parti al fine di ottenere il rispetto dei requisiti meccanici richiesti.

Un altro aspetto di cui si è dovuto tener conto è rappresentato dalle temperature richieste dal processo, prossime a 180°C. Ciò impone delle strategie di infusione e di “demolding” (estrazione della parte dallo stampo) particolari che consentono di ridurre gli effetti della differente dilatazione termica dei materiali rispetto alla fibra di carbonio.

Lo stampo è stato impiegato anche per la realizzazione delle preforme della parte. Le sue caratteristiche sono tali da facilitare l’operatore nel processo di laminazione della fibra secca. Ciò è importante in quanto la fibra, per sua natura, ha una scarsa “drappabilità” per cui mal si adatta a forme complesse e a raggi di curvatura ridotti.

Lo stampo presenta un sistema di riscaldamento di tipo elettrico necessario ad effettuare la cura (polimerizzazione) della resina dopo la fase di iniezione. Il sistema di controllo della temperatura consente di gestire il ciclo termico, che avviene tra 120°C e 180°C, in modo accurato e ripetibile.

Realizzazione stampo

La necessità di creare uno stampo modulare costituito da diversi elementi con accoppiamenti delle superfici estremamente precisi, e la presenza nel disegno della parte di superfici complesse sono stati resi possibili grazie alle tecnologie delle macchine utensili presenti in azienda e alla grande esperienza e conoscenza delle lavorazioni meccaniche.

Gli studi effettuati su questa applicazione e su altri progetti condotti dal gruppo di ricerca, ad esempio su C frame strutturali in carbonio per fusoliera, hanno consentito l’acquisizione di conoscenze e procedure di progettazione e realizzazione specifiche con soluzioni efficaci ed innovative per gli stampi.

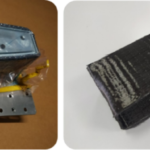

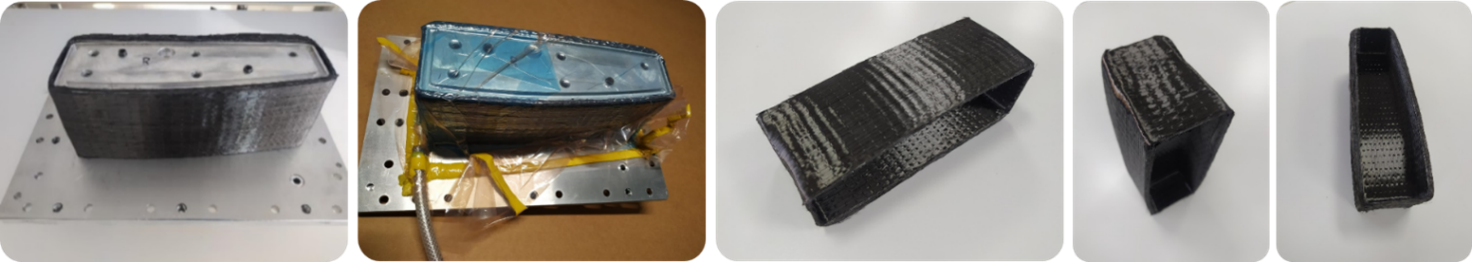

Realizzazione preforma

Una delle fasi più importanti del processo è la realizzazione della preforma in materiale composito. Si parte dal taglio del tessuto secondo forme stabilite e studiate in fase progettuale. La parti tagliate vengono depositate (laminazione) sullo stampo, utilizzato come mandrino, per realizzare la preforma per la successiva infusione.

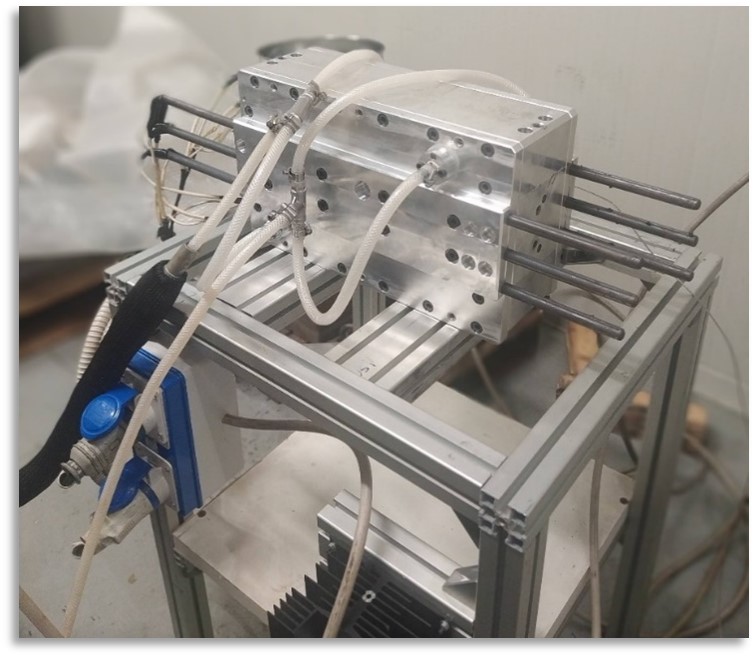

Processo di infusione e cura

I laboratori dedicati alla preparazione delle preforme ed al processo di infusione sono dotati di attrezzature specifiche e di alto contenuto tecnologico. Il processo di infusione è stato eseguito con un particolare sistema che consente di gestire in automatico tutte le fasi. La macchina presenta un sistema di controllo che gestisce le fasi di preriscaldamento della resina, il suo degasaggio e la verifica della tenuta dello stampo, l’iniezione e la fase di cura.

L’automazione consente di controllare attivamente il processo di iniezione secondo strategie di gestione della pressione della resina tale da consentire una corretta impregnazione delle fibre. La fase di compattazione finale ad elevata pressione consente di eliminare anche le più piccole cavità all’interno della parte. Nella fase finale di cura, per avere la corretta polimerizzazione della resina, viene realizzato un profilo controllato di temperatura secondo specifica.

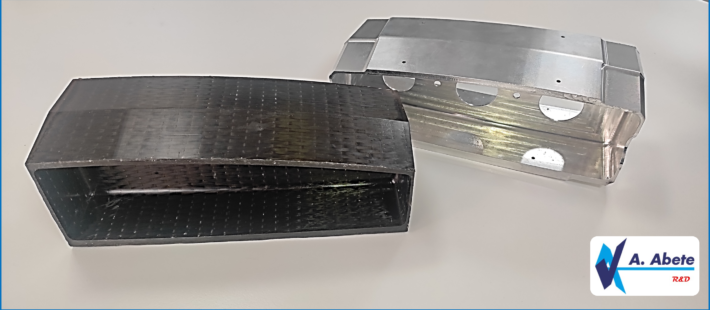

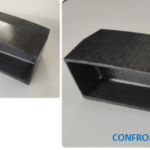

La parte realizzata, una volta estratta dallo stampo, non necessita di ulteriori fasi di finitura e di rifilatura grazie a soluzioni costruttive introdotte per la realizzazione dello stampo.

Conclusioni

La tecnologia RTM risulta interessante per diversi aspetti legati ai costi di fabbricazione e delle materie prime rispetto alle tecniche in autoclave con preimpregnati. Gli sviluppi in corso sui processi di infusione, grazie all’utilizzo di sistemi di iniezione di resina automatizzati e l’utilizzo di soluzioni innovative nella realizzazione degli stampi, consente di ottenere un processo sempre più performante e ripetibile. Grazie all’impiego di stampi chiusi è possibile ottenere, inoltre, tolleranze di lavorazione molto ristrette.

L’attività svolta sulla RIB strutturale per UAV è stata l’occasione per sviluppare soluzioni innovative che ritroviamo soprattutto nella realizzazione dello stampo, e per sfruttare i vantaggi di un processo di iniezione automatizzato e controllato tramite l’utilizzo di sensori.

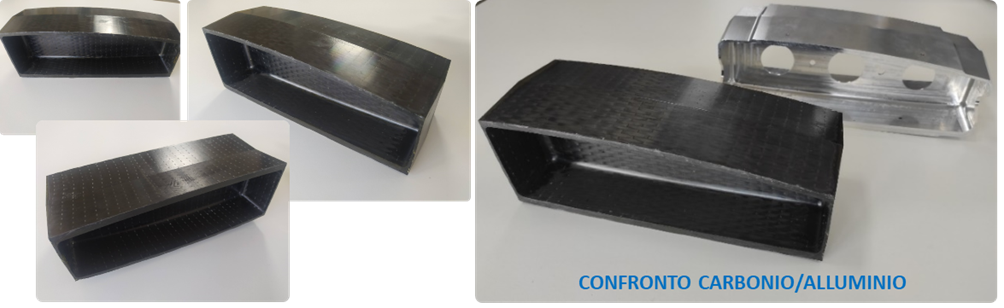

Con le attività svolte è stato possibile effettuare anche un’analisi comparativa delle tecnologie di produzione, in metallo e in composito, in termini di caratteristiche meccaniche, fisiche e soprattutto di costi di produzione.

Sono stati rilevati infatti:

- un miglioramento della resistenza strutturale ai carichi di esercizio del 10%

- una riduzione del peso del 40% rispetto al corrispettivo in alluminio

- una riduzione del costo del 20%.

La natura prototipale del componente lascia margini ad ulteriori miglioramenti ed incrementi prestazionali.